Maschinen kann man(n) ja eigentlich nie genug haben. Je größer und schwerer, desto toller. Meine aktuelle Bohrmaschine, eine TB von der Firma Flott aus den Siebzigerjahren brauchte dringend Unterstützung. Warum wird sich so mancher fragen, sind die Flott-Maschinen ja eigentlich der Inbegriff der Metallbohrmaschinen, neben Alzmetall und Ixion. Nein, schlecht ist sie auf keinen Fall, nur ist meine Version mit einem Hochdrehzahlkit ausgestattet, womit sich über die beiden Riemenscheiben Drehzahlen von 900-9000(!) UpM erreichen lassen.

Kurz gesagt: solche Drehzahlen braucht kein Mensch, die Maschine läuft immer auf langsamster Stufe und ist selbst dann noch zu schnell. Ich sag mal so: es gab schon etliche Situationen in denen man dann mutig zustellen musste, Augen zu und gib ihm…

Außerdem gab es schon ab und an Bauteile, die ich nicht darunter platzieren konnte, weil sie als TB(Tischbohrmaschine) eben auf einem solchen verschraubt ist. Für große Löcher musste also die Getriebemetabo im Ständer herzahlten, zwar eine brauchbare Alternative wenn man sonst nichts hat, aber immer auf dem Boden rumkriechen macht ja keinen Spaß.

Da ich wie jeder Maschinenfetischist natürlich tagtäglich die eBääää Kleinanzeigen durchforste, sprang mir irgendwann im August eine Flott Standbohrmaschine ins Auge. Runtergerockt, Farbe hinüber, guter Preis, angerufen hingefahren. Vor Ort wollte sie dann nicht mehr anlaufen, was nach Abklemmen des Schutzleiters dann auch gelöst war, in seiner Werkstatt war wohl elektrisch etwas im Argen. Den ein oder anderen Lagerschaden konnte man schon hören, also preislich einig geworden und das gute Stück mitgenommen.

Und so stand sie dann in der neuen Werkstatt. Eine Öse des Getriebedeckels war abgebrochen, daher hab ich sie dann lieber gleich ganz entfernt bevor das gusseiserne Stück noch zu Bruch geht. Dann ging es ans Zerlegen, was wie das Abladen vom Hänger dank der Winde unter der Deckel sehr angenehm war. Teile zerlegen, Schäden aufnehmen, Teile sortieren.

Lagerschaden deluxe!

Neben dem Kondensatorschaden bin ich in der Mechanik als Lagerschaden vertreten. Naja fast zumindest 😉 Das ich sämtliche Kugellager an der Maschine tauschen würde, stand von Anfang an fest. Nachdem also alle Baugruppen demontiert waren fleißig den Hammer geschwungen und alte Lager ausgerückt. Bis auf das Lager des Vorgeleges, das bröselte mir nämlich schon von alleine entgegen. Kein Wunder warum die Maschine beim Probelauf heulte wie eine Sirene. Käfig geplatzt, Kugeln mehr eckig als rund. Aber viel schlimmer: der Lagersitz war komplett ausgenudelt. Normalerweise ist das kein Problem wenn der Außenring eines blockierten Lagers seine Runden dreht, man schlägt mit dem Körner gezielt Macken in die Oberfläche, kübelt anschließend reichlich Buchsen-Lagerkleber in hinein und das neue Lager hält wieder bombenfest.

Anders dieser Lagersitz, denn er war um mehrere Zehntel und Oval ausgeschlagen. Keine Ahnung wie lange man die Geräuschkulisse des sterbenden Lagers ertragen musste, oder das Gerumpel des sich freischlagenden Lagers. Jedenfalls kam wegwerfen nicht in Frage, Mechanikerstolz und so 😉

Also die Riemenscheibe auf die Drehbank befördert, gleich mal eine schöne Übungsaufgabe fürs ausrichten mittels Messuhr. Geschlagene 3,5 Stunden später war ich mit dem Rundlauf endlich zufrieden, die Schrauben ein letztes Mal angeknallt und Feierabend. Am nächsten Tag dann richtig losgelegt: Innendrehmeißel aufgespannt und Feuer! Den Lagersitz soweit ausgedreht wie ich meine großmathematischen* Berechnungen ergeben haben. *= 4mm Wandstärke sind genug damit der Sitz nicht gesprengt wird, und gleichzeitig groß genug damit das neue Innenleben nicht nur 1,5mm dick sein muss.

Dann die Planscheibe samt der noch immer festgeschraubten Riemenscheibe runter genommen, und das Dreibackenfutter montiert. Nun aus Vollmaterial ein entsprechendes Rohr gedreht, auf Passung versteht sich. Abgestochen und ab zum Schraubstock damit. Neues Innenleben mit Hilfe des Knebelknechts(aka Schraubstock) an seinen Bestimmungsort gedrückt, hält bombenfest. Zurück an die Drehbank, vorne plangedreht und dann Innen auf neues Sollmaß für den Lagersitz gedreht. Damit war diese Baustelle dann auch abgearbeitet. Die Stunden hab ich lieber nicht mitgezählt, ich will ja keine Depressionen kriegen. Auf den Bildern gut zu erkennen: der Farbunterschied zwischen dem Gusseisen der Scheibe (dunkel) und meinem Einsatz aus Stahl (hell). Da die Befestigungswelle, auf der die beiden Lager des Vorgeleges sitzen, auch Murks war, diese auch noch auf der Drehbank neu gemacht. Anschließend neue Lager eingesetzt und das fertige Vorgelege auf Seite gelegt.

Die Spindelager waren zwar noch nicht Kernschrott, aber ich tausche dann lieber einmal alles, und hab auf Lebzeit Ruhe. Leider war Innen in der Spindel ein Sonderschulterlager(E19) verbaut, was es so nicht mehr gibt. Zum Glück auf eBää noch neue Lagerware von vorm Krieg gefunden und gekauft, die Spindel wollte ich nicht auch noch überarbeiten. Lager eingesetzt, Spiel eingestellt, auch fertig.

Es folgen neue Lager für den Motor und die Hauptwelle vorn, natürlich beim zusammenbau des Pinolenantrieb einen Anstandshalter vergessen und somit die Arbeit zwei mal gemacht. Naja, was solls.

Hier die verbauten Lager:

Spindel: 2x Schulterlager E19

Spindelantrieb: 2x 6205

Vorgelege: 1x 6202 oben, 1x 6204 unten

Motor 2x 6202

Die alten Lager waren alle offen, ich habe überall SKF Lager in ZZ Ausführung verbaut. Die RS Lager mit ihren Plastikdichtscheiben sind zwar dichter (ja, ich weiß) passen aber nicht zu einer Maschine von 51. Außerdem haben die (meisten) alten Lager bis heute gehalten, meine Güte, wenn’s noch mal 50 Jahre reicht mir das.

Keilriemen habe ich aus der BDA die ich über einen User der Zerspanungsbude bekommen habe auch rausgefunden:

2x 10x900Li, von Optibelt.

Feuer frei fürs Drahbürstenkommando

Es gibt ja Leute, die reparieren Maschinen wie ich es tue, genau so gründlich und sauber. Aber sie scheuen die Lackarbeiten danach, entsprechend sehen die Maschinen/Traktoren/Autos/wasauchimmer vorher genau so schlimm aus wie nachher. Nicht jede Maschine muss neu lackiert werden, Pflegen und Putzen bringt schon viel! Faustregel: sind weniger als 60% der Originalfarbe vorhanden -> neu machen.

Hingegen pflege ich den Anspruch das meine Maschinen immer ordentlich aussehen, und an dieser entstellten Optik gab es nicht mehr viel zu retten. Große Flex, Drahtbürste und Abfahrt. Stunden um Stunden heult die Lackfräse bis dann alle Teile wieder in spiegelglatt vor mir liegen (diese Aktion hat sich über mehrere Chargen und Wochen erstreckt, den Aufwand sollte man nicht unterschätzen). Beim Abflexen die Originalfarbe entdeckt -> Eisengrau(oder ein ähnlicher Farbton), und das Baujahr unter dem drübergejauchten hellblau gefunden: 1951! Damit ist die Flott noch mal 5 Jahre alter als meine Drehe, Glückwunsch my Lady, dieses Jahr feiern wir dein 65 jähriges 🙂

Alles was in die Sandstrahlkiste passte wurde auch gestrahlt, bei den großen Teilen musste flexen eben reichen. Beim örtlichen Lackservice die neue alte Farbe besorgt. Mipa 2k Lack in lichtgrau für die Grundierung (Mipa 100-20) und Mipa 200-90 für den Lack. Eisengrau wird es auch nachher wieder, gespritzt, nicht gepinselt. Die Grundierung habe ich allerdings nur gerollt, da ich die Teile ja von beiden Seiten machen musste, und somit insgesamt sechs Mal angefangen habe. Da war mit der Aufwand mit sprühen einfach zu hoch. Auch schon in weiß sehen die Teile wieder richtig gut aus, und die die Grundierung verspricht aktiven Rostschutz weil Zink drin ist. Wer glaubt wird seelig, den entsprechenden Testbericht gibt es dann in 10, 20 oder 30 Jahren.

Dann wieder zusammengebastelt:

GröFaZ Elektrik

Der bisherige Schalter, ein offenes Modell mit Keramikwippe, sollte eigentlich aussortiert werden. Aber da war ja so ein schönes Gussteil als Blende davor, und überhaupt würde ein neuer Schalter oder gar ein Notaus die Optik der Maschine stören. Aber so richtig sicher ist das gute Stück halt auch nicht. Neuer Plan: In hinteren Teil des Bohrkörpers ist oberhalb der Säule ein kleiner Raum mit Deckel. Da kommt ein Relais rein, der Schalter in 50er-Jahre Optik bleibt erhalten aber schaltet nur noch eine Phase mit Steuerspannung, die Hauptlast geht dann übers Relais. Bei meinen Recherchen dann herausgefunden, dass es die Maschine auch mit integrierter Maschinenlampe gab. Die MUSS nachgerüstet werden 😀 Genaue Pläne gibt’s noch keine, Mal schauen wann ich dazu komme.

Mittlerweile hat sich die Lage etwas verändert: der Schütz sitzt hinter den Motor, der sonstige Plan blieb gleich. Ich habe dafür die beiden Schutzwangen des Motors abgenommen, zwei Löcher ins Gehäuse gebohrt, gesenkt und passende Gewinde reingeschnitten. Dann eine Aluleiste passend zurecht geboten, und darauf mit einer Minihutschiene einen waschechten Klöckner-Möller Schütz geschraubt. Passt auch besser als dieser neumodische „EATON“ Schriftzug.

Die Pläne für die Lampe liegen vorerst auf Eis, erstmal muss das Projekt fertig werden.

Durchbohrter Maschinentisch

Leider ein Unding, was ich schon beim Kauf feststellen musste. Die Vorbesitzer der letzten 60 Jahre waren reinste Maschinenmörder und haben den Tisch nach allen Regeln der Kunst im Schwenkradius zerbohrt und durchlöchert wie einen Schweizerkäser.

Auch eine kleine Ecke des Rand war rausgebrochen, untragbare Zustände so etwas. In der Zerspanungsbude wurde von „lass es wie es ist“ bis zu „ich hab meinen mit Loctite Flüssigkmetall zugemöllert“ zu allem geraten, außer zu sinnvollen Lösungen. Also ein wenig weiter recherchiert, und Stunden später auf eBay Nickel Elektroden für artfremdes Gussschweißen (Kaltschweißen) gekauft. Damit habe ich auch dann auch gleich die abgebrochene Öse des Riemendeckels wieder angebracht.

Wichtig beim Gussschweißen: nur ganz kurze Nähte machen (max. 10mm) und dann sofort abhämmern, das nimmt die Oberflächenspannung aus dem Schweißpunkt, die sonst für den bekannten Schweißverzug sorgt und Gussteile reißen lässt. Ebenfalls sollte das Bauteil nicht über 40-50 Grad warm werden, weil dann ebenfalls Spannungen auftreten. Also kurz brutzeln und lange abkühlen lassen. Etliche Stunden später sah der Maschinentisch dann aus wie neu(fast jedenfalls).

Die Schweißaktion hat einige Nachmittage gedauert, 5 Sekunden schweißen, 5 Minuten abkühlen lassen. Laut Hersteller sollen die Schweißnähte „feilenweich“ sein. Ich weiß ja nicht was die für Feilen haben (Hartmetall mit Wendeplatten oder so???) Aber mit der Feile passierte fast gar nichts. Also geflext, auf der Fräse hat es beim planfräsen an den Stellen ganz schön gerumpelt.

Die Löcher in der Mitte beziehungsweise DAS Loch war zu groß zum schweißen. Also mit der Flex das gröbste rausgesagt und ausgebrochen, das tut schon weh. Dann den Tisch auf die Fräse geworfen, und die Öffnung auf Maß aufgefräst.

Anschließend eine Gussplatte gekauft (die leider in alle Himmelsrichtungen schief abgesägt war) und passend bearbeitet. Hat natürlich auch endlos lange gedauert. Danach wurde auch die Gussleiste in den Tisch eingeschweißt, von der Unterseite. Fürs Umdrehen hatte ich die Leiste noch mit Buchsen-Lagerkleber gesichert, sonst wäre sie noch vor dem Punkten wieder rausgefallen. Nachdem dann für meinen Geschmack ausreichend viele Verbindungen geschaffen wurden, konnte der Tisch dann überfräst werden, um eine plane Oberfläche zu erhalten.

Auch bis hierher hat es wieder lange gedauert, die Gründe sind verschieden. Jedenfalls ist der Tisch nun bearbeitet und wurde ebenfalls lackiert.

Der feierliche Abschluss wird dann ein 20mm Loch in der Mitte sein, ist ja an sich schon ganz praktisch. Wer sonst in den Tisch bohrt, darf es dann umgehend wieder flicken, sonst drohen Schläge.

Guss flicken deluxe

Leider war der Tisch nicht der einzige mit Bedarf nach Gusselektroden. Der Deckel an den ohnehin schon ein Scharnier fehlte, zeigte nach dem entlacken einen längeren Riss. Also das Ende ausgebohrt, mit der Flex eingeschnitten und ebenfalls geschweißt. Das abgebrochene Scharnier wurde entsprechend grob abgeflext, fehlendes Material mit der Elektrode wieder aufgetragen. Hält. Dann war noch der Deckelrahmen angeknackst, ich vermute die Maschine ist in ihrem vorherigen Leben wohl mal umgefallen – Werkzeugmaschinen sind idR Kopflastig und fallen, wenn einmal in Schräglage, schnell und unaufhaltsam.

Der Rahmen wurde auch geflickt, danach die Schweißstellen versorgt und aufgehübscht wo es nötig war. Also falls jemand ähnliches vor hat: Nickel-Elektroden für artfremdes (Kalt)Schweißen kaufen, nen Kasten Bier holen und dann ganz gemächlich zur Sachen gehen, dafür hat man auch wieder eine solide Verbindung.

Neuer Handgriff

Leider hat man bei der Fa. Flott es von 1940 – 1980 nicht geschafft ein adäquates Griffdesign zu entwickeln. Man hat einen einzigen Griff, der sich etwa zweieinhalbmal im Kreis drehen lässt für vollen Hub. Da man ja beim runterkurbeln die Feder spannt, ist das Teil eine ganz ganz schlechte Idee:

In der Regel stellt man vorher die Höhe des Tisches/Kopfes ein, und will dann bohren. In der einen Hand das Bauteil, die andere an der Bohre. Jetzt stellt man fest das der Hub nicht ausreicht. Beim Umgreifen mit öligen Händen oder auch sonst rutscht man schnell ab, dann spult sich der 25cm lange Ausleger rückwärts ab und klatscht einem das Teil ins Gesicht (zumindest schreckt man aber ziemlich zurück und der Hebel knallt in den oberen Anschlag.

So, kann jedenfalls nicht so bleiben. Also 60er Automatenstahl besorgt, ab auf die Drehe damit und auf 36mm ausgedreht. dann mit dem Teilapperat des kleinen Mannes, also einer bedruckten, maßhaltigen Folie eine 120 Grad Teilung eingebohrt. Seitlich M4er Gewinde eingeschnitten um die Stangen zu Sichern, selbige aus Baustahl abgesäbelt und frei Hand mit einem Meter zöllich Rohr im Schraubstock in Form geknecht. (geht besser als man denkt).

Nebenbei dann noch eine neue Pinolenfeder von Flott gekauft, die auch nach 65 Jahren noch lieferbar, für knappe 20€ 😀 Zusammen mit dem Endanschlag und den Zylindergriffen montiert, ist die Bohre jetzt wieder komplett. Das Futter habe ich aktuell zerlegt, aber das wird ein separater Beitrag, danke fürs lesen 🙂

Sonderausstattung „Maschinenleuchte“

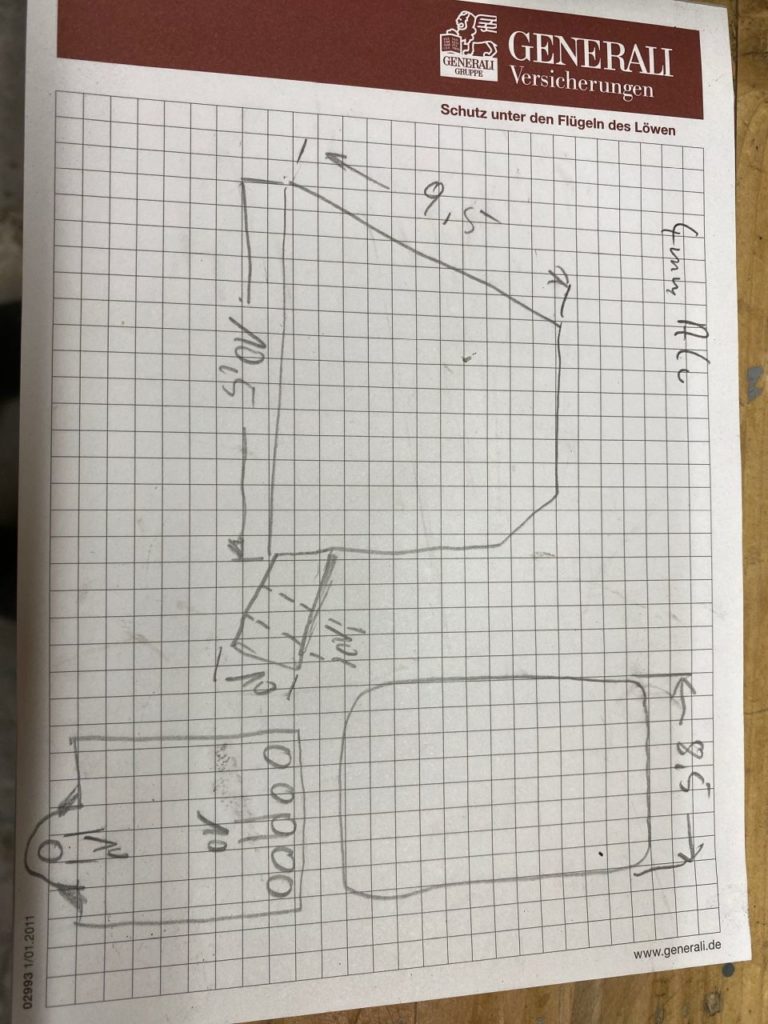

Michael von wuenschdirfass.de hatte mir freundlicherweise die Bilder der seltenen Maschinenleuchte und eine Skizze zur Verfügung gestellt. Also, wenn ihr eine coole Feuertonne oder einen Tisch für die Kellerbar braucht, schaut doch bei ihm vorbei 🙂

Wie der sonst verbaute Blechdeckel wird die Lampenfassung einfach nur mit einer M6 Schraube hinten festgemacht. Die Fassung ist aus Aluminium, zum Nachbau würde ich zu Stahlblech raten, das lässt sich leichter biegen und schweißen.

Hier die Bilder als Inspiration: