(Ursprünlicher Artikel vom 26.8.2014)

„Nachschub für die Werkstatt“ oder „mir ist eine neue Baustelle untergekommen“. Für einen Kasten Bier ging vor einigen Tagen ein Einhell OxyMig100 Mig/Mag Schweißgerät in meinen Besitz über. (Achtung, langer Blogbeitrag. Viel Spaß beim Lesen 🙂 )

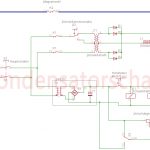

(Schaltplan am Ende des Beitrags)

Normalerweise bekomme ich schon Fußpilz wenn ich Einhell/CMI/Luxtools und wie die ganzen Eigenmarken bekannter Baumarktketten so heißen, aber diesem Schätzchen von 1987 wollte ich noch eine Chance geben.

„Hat bis vor 10 Jahren funktioniert, seit dem steht es in der Ecke“ war die Aussage des Vorbesitzers. Also erstmal eine Bestandsaufnahme eines Baumarktbruzzlers von vor 25 Jahren: Kleine, nicht genormte Drahtrollen, 1kg Gasflaschen die stolze 15min Dauerfeuer mitmachen, tanken laut den Helden von Einhell nur mit CO2 oder Argon, nur zwei Meter Schlauchpaket, nicht tauschbare und merkwürdige Pistole.

Kurzer Test ergab eine mittlere Vollkatastrophe:

1) Der Brenner steht immer unter Saft, sobald die Kiste eingeschaltet ist. Also einmal den Brenner falsch abgelegt oder runtergefallen und schon hat man sich verblitzt. Hat natürlich den Vorteil das man statt der Düse vorne auch gleich ne Schweißelektrode reinstecken kann, na klasse.

2) Gas. Welcher Hirnie kam auf die Idee an Nicht-Profis ein Gerät zu verkaufen, das ausschließlich mit Co2 betrieben wird. Der Hobel spritzt im Betrieb stärker als ein Elektrodengerät mit nassen Elektroden, vom schlechten Einbrand mal ganz abgesehen.

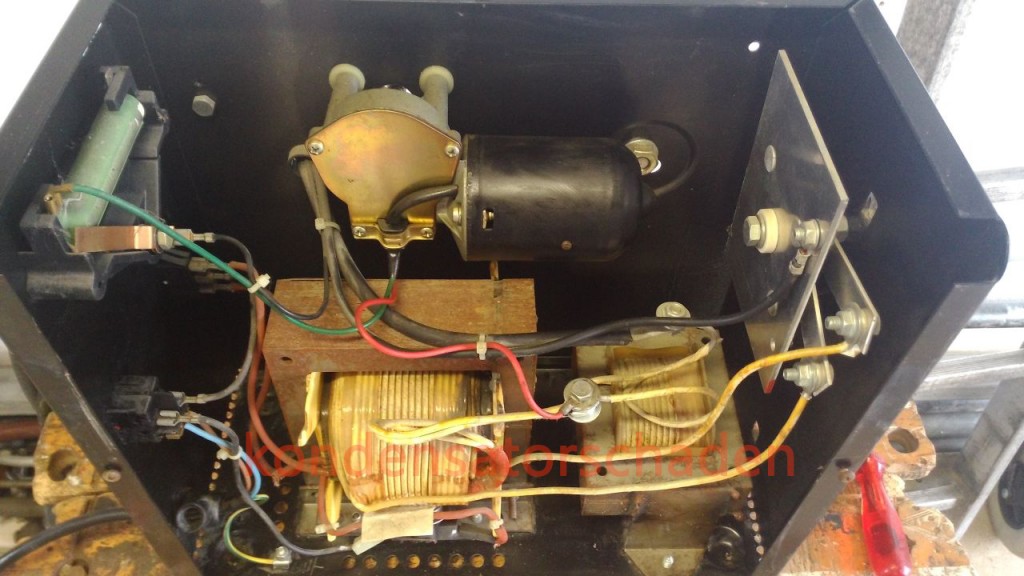

3) Vorschub. Die Konstruktion an der Seite war ja schon nicht besonders vertrauenserweckend(siehe Bild oben), aber im Einsatz ist es noch gruseliger. Der Motor muss am / über den Schweißtrafo betrieben werden, da er zu stottern anfängt sobald gezündet wird, im Takt zum Lichtbogen weiterzuckelt und nach loslassen noch ein paar Zentimeter nachläuft.

Die Liste mit den Änderungen ist lang, bevor das gute OxyMig meinen Elektrodenbruzzler beerben kann.

1) Den verflixten Brenner stromlos machen! Geht mal gar nicht sowas. Haupttrafo irgendwie über ein Relais schalten damit er nur an ist wenn ich es möchte. Bitte danke.

2) Gassystem elektrisch regeln statt mit nem Ventil im Brenner, Normflaschen mit Sagox und gescheitem Manometer dran machen.

3) Vorschub stabilisieren. Der Motor braucht nen separaten Trafo und ne Motorbremse weil ich keine Lust habe immer die Rest an Schweißdraht abzuknipsen die noch vorne rauslaufen

4) Das Ganze halbwegs hübsch in das vorhandene System integrieren und die Kosten überschaubar halten. Ein RICHTIGES Schweißgerät steht schon auf der Agenda, daher wird das OxyMig höchstens mittelfristig eingesetzt werden.

„Der Worte sind genug gewechselt, lasst nun endlich Taten sehen!“ (frei nach Goethe)

Erst mal einen Blick unter die Haube geworden und fast vom Schlag getroffen worden. Ein Scheibenwischermotor, interessante Luftverdrahtung und Trafos mit Aluwicklung zeugen nicht wirklich von hochwertiger Qualität, aber bekommen wir alles in den Griff!

Zunächst mal der Brenner selbst: Das ist im Prinzip nicht mehr als ein Gasventil das (wahrscheinlich eher zufällig) unter Strom steht. 100 Ampere um genau zu sein. Das Gasventil ist eine hohl gebohrte und nach oben und unten abgedichtete Welle, die dann Ein und Auslass verbindet, der Draht läuft separat. Die Schwierigkeit war es, den Schaltkontakt und das eigentliche Gasventil irgendwie zu erhalten aber trotzdem zu trennen, denn Gas und Strom will ich unabhängig verzögern können. Also war die Konsequenz nach vielem hin und her, den Schalt und Gasblock still zu legen, und nur noch die Durchführung für den Draht zu nutzen.

Also die Drehbank angeschmissen und aus Messing zwei Stopfen abdreht, mit Dichtungen versehen und in der Bohrung mittels eine M3 Messinggewindestange miteinander verbunden. Jetzt kann das Gas immer strömen, allerdings ist der Schaltkontakt (das schwarze Plättchen auf dem Bild) nun auch hinfällig. Also einen neuen Schalter in den Griff basteln. Wenn man da überhaupt von Griff sprechen kann, das Teil ist nicht nur unergonomisch sondern wahrscheinlich schon ein Verstoß gegen die Menschenrechte. Also die Fräsmaschine angeworfen und an passender Stelle die Wand im einige Millimeter erleichtert um den neuen „All-in-One-Firebutton“ einbauen zu können. Passt gerade so. Jetzt nur noch 2,5 Meter flexibles Kabel mit 1mm² durch das Kabelpaket schieben, wäre der Brenner schon quasi einsatzbereit.

Weiter geht es hinten im Gerät. Zunächst flog erstmal die exotische Gasflasche in die Schrottkiste und das Kabel was bislang außen am Gerät verlief, wurde ins Innere gelegt. Die Gaszufuhr soll ja auch elektrisch über den neuen Superschalter funktionieren, wird also was in Richtung Magnetventil.

Für den Vorschub braucht es neben einem Trafo ein Relais um ihn kurz zuschließen (blockieren), sobald man den Taster los lässt, damit der Draht nicht immer so eselig lang nachläuft, geht ja mal gar nicht.

Dann noch den Schweißtrafo vom Netz trennen. Solche Trafos trennt man immer auf der Eingangsseite, da sind zwar die Spannungen höher aber die Amperezahlen halten sich noch in Grenzen. Mit zwei Relais sollte auch das machbar sein.

Und zum Schluss sollen dann alle drei Sachen: Strom, Vorschub, Gas über den einzigen Schalter im Griff bedient werden.

![Einhell BT-EW 150 – elektrisches Schweißgerät [Importiert aus Deutschland]](https://m.media-amazon.com/images/I/51uCmbdo40L._SL500_.jpg)

Zwei Nachmittage am Schreibtisch später ist dann auch die Elektrotechnik einsatzbereit: Ein frisierter und entsprechend abgewickelter Trafo den ich irgendwo ausgeschlachtet habe liefert nun unter Last konstante 24V, ein Magnetventil fürs Gas liegt bereit, und für Trafo und Vorschub habe ich aus Relais eine Netztrennung bzw einen Motorstopp gelötet. Also auf in die Werkstatt und Strippen ziehen!

Alleine das Anbringen, Verdrahten und Zusammenschrauben hat wieder einen vollen Nachmittag gedauert. Dafür ist das Gehäuse mittlerweile um etliche Löcher leichter und die Technik sitzt an Ort und Stelle.

Vorne im Bild die Relais zur Netztrennung des Trafos, auf dem Motor gut sichtbar der Motorstopp und oben rechts in der Ecke das Magnetventil. Beeindruckend ist mittlerweile der Vergleich der Verdrahtung Vorher/Nachher. Dass das Gerät nun nicht mehr so ganz „betriebssicher“, und die elektrische Ausführung zweifelhaft ist, sollte von einer weiteren TÜV / GS Prüfung Abstand genommen werden. So etwa 20 Kilometer.

Ein kurzer Test zu später über zwei ein Reihe geschaltete Autobatterien hat dann gezeigt, das die Relaistechnik schon mal funktioniert wie es soll! Na also, geht doch 🙂

Fehlt noch der Trafo und dessen Gehäuse für den Vorschub. Da der Trafo beim besten Willen nicht mehr ins Gehäuse passt kurzerhand in die Schrottkiste gegriffen und auf einem alten Computergehäuse das Gehäuse angezeichnet. Danach ausschneiden und falzen, nieten, montieren. Ich hab jetzt schon keine Lust auf die ganzen Schnittwunden von dem blöden Blech.

Bei solchen Aktionen kommt man sich dann vor wie ein Biber der beschließt einen Mammutbaum zu fällen. Nach und nach zerknabbert man das ganze Blech, 100% Verschnitt garantiert. Die übrig bleibenden Schrapnelle kommen auch noch nicht direkt in die Schrottkiste, da muss man ja noch ab und zu ran. Die werden separat aufbewahrt bis der Schrotti mal wieder die ganze Kiste entleert.

Gefalzt hab ich das Blech einfach im Schraubstock mit Alubacken, an der Kante eingespannt und mit dem Fäustel umgebogen. Anschließend die zweite Reihe Löcher angezeichnet und dann gebohrt & zum Schluss vernietet. Solche Sachen wie die Löcher für die Gegenseite niemals anzeichnen, klappt eh nicht! Ohne eine Kantbank ist es aussichtslos auf 1mm präzise zu falzen und am Ende sind das Blech aus wie ein Schweizerkäse. Also getrau dem Motto: „In der Ruhe liegt die Kraft“ die Geschichte in zwei Runden gemacht, aber dafür hat es auf Anhieb gepasst 🙂

Dann stand der Trafo auf dem Plan. Beim ersten Test am Netz natürlich gleich eine Sicherung in die ewigen Jagdgründe geschickt und durch eine doppelt so starke ersetzt. Das muss so 😀

Sieht doch schon mal sehr solide aus. Innen folgte dann noch die Verkabelung von diesem Trafo an den Vorschubmotor und die gesamte Relaistechnik, danach war der Bruzzler quasi einsatzbereit.

Den ersten Test mit einer Gasflasche vom Bekannten hat das Gerät schon mal erfolgreich hinter sich gebracht, also Deckel drauf und zurück ins Regal (bis dann die eigene Gasflasche da ist). Einen 120mm Papst Lüfter habe ich schon bereit gelegt, da der Dutycycle von dem Gerät nicht besonders toll ist – sprich es läuft schnell heiß. Verbaut ist er aber noch nicht, da ich es dafür erstmal ausgiebig testen möchte.

Sieht doch richtig gut aus, oder? Ja gut, das Gehäuse ist etwas tiefer als es sein müsste, aber so stehen dann auch die 1kg Rollen wenigsten nicht über. Damit ist das Projekt OxyMig100 vorerst fertig gestellt. Ich hab neben dem Lüfter noch 2-3 Sachen im Kopf, das wird dann sobald ich Zeit dafür gefunden habe umgesetzt und hier berichtet. 🙂

***Update 2015***

Eigentlich wollte ich diesen Post schon vor Wochen verfasst haben, aber irgendetwas ist immer dazwischen gekommen. Zwischen September und Dezember ist nicht viel gelaufen, das gute Gerät oxidierte fröhlich vor sich hin. Um Karneval wurde es nicht gerade besser, aber dann!

Die bisher verwendete 5kg Flasche hat sich trotz zum Gerät passender Größe als viel zu klein erwiesen, die Flasche war schneller leer als man hingucken konnte. Also, und wegen dem geringen Aufpreis beim Füllen gegen eine neue 10l Flasche getauscht, man gönnt sich ja sonst nichts. Damit war es dann aber vorbei mit der Schlepperei, zumal die neue Flasche echt beschissen steht, da kein umlaufender Rand mehr drum ist, sondern die Flasche nur nach unten eingewölbt ist. Also musste ein Schweißwagen her, aber das stand ja schon länger auf der Agenda. Stahl wie immer greifbar, natürlich hoffnungslos überdimensioniert, aber dafür rostet er mir nicht unterm Hintern weg und verdient das Prädikat „beschussfest“ 😀

Da die Restekiste nur noch ungelenkte Rollen von irgendeinem Ikeamöbel hergab und es natürlich mal wieder Samstagabend war, auf zu meinen liebsten Freunden aus dem Baumarkt.

Besuche im Baumarkt sind für mich reine Verzweiflungstaten, wenn die Notwendigkeit oder der Tatendrang höher wiegt, als die benötigte Qualität, die Auswahl oder der Preis. Gerade im letzten Punkt sind meine Lieblingswichtel echte Spezialisten, die ALLES mit Gold aufwiegen und dann die schäbigen Aufkleber ihrer Hausmarken daran kleben und zunehmend versuchen, namhafte Hersteller die noch gute Qualität liefern, aus dem Geschäft zu drängen. Vertickt wird der gesinterte Straßendreck dann genau 50ct unter dem des Markenherstellers, damit man das noch irgendwie rechtfertigen kann.

„Der Kunde will das so.“

NEEEEEE, will er sicher nicht! Niemand möchte Spaxschrauben deren Köpfe schon vor dem Verschrauben rund sind, wo die Schrauben nur aus Weichblei bestehen und beim zusammenspaßen von zwei Multiplexplatten gleich die Köpfe abreißen. Diese Liste lässt sich noch nahezu endlos fortführen, aber ist nicht gut für meinen Blutdruck, also weiter im Text.

Kommen wir zum eigentlichen Problem: Der Schweißwagen brauchte ja Rollen. Es gab die Auswahl zwischen „bei Ikea weggeworfen“ und 27,95€ für eine Rolle. Selbstverständlich gab es keinen Typ von Rollen, der sowohl in drehbar als auch in starr vorhanden war, wie man das bei eigentlich vielen Sachen kennt und braucht. Da der Abend aber schon recht vorgeschritten war, aus Verzweiflung dann vier rote, drehbare Rollen mitgenommen und drölfzig Euro dafür bezahlt. Wieder in der Werkstatt angekommen, direkt das Schweißgerät angeworfen und zwei der vier Rollen zugeschweißt – wenn der Berg nicht zum Propheten kommt, muss der Prophet eben zum Berg kommen.

Für die größere Gasflasche dann noch ein Bodenblech zurecht geschnitten und festgenietet, da ich aufs Schweißen von verzinktem Blech südostasiatischer Herkunft keine Lust mehr hatte. Das Schwarz dient als Kontrastfarbe für das RAL Grau, Farblich letztendlich super.

Für das (viel zu kurze) Schlauchpaket, die Erdungsleitung und den Schukostecker dann noch einen 6mm Draht im Schraubstock zurechtgebogen und festgebruzelt, hält gut und sieht ganz passabel aus.

Letzte Maßnahme vor kurzem war die Umrüstung auf 5kg Schweißdrahtrollen. Bislang hatte ich es von der 5kg Rolle immer auf die kleine 0,5kg umgespult, da diese direkt am Gerät passte und die Zeit für den Adapter sich noch nicht aufgetan hatte. Selbstverständlich hatte der weise Erbauer die Umrüstung schon beim Einpinseln mit Grundierung auf dem Schirm und die entsprechende Stelle freigelassen, brennt so schlecht das Zeuch. Aus zwei M16 Unterlegscheiben (54mm) und einem Stück 20×20 Baustahl sollte dann die Rollenhalterung werden. Stahl abgesägt und auf beiden Seiten plangefräst, so gut es geht ausgerichtet und festgepunktet. Dann damit ab auf die Drehbank und auf Nennmaß 52mm abgedreht, umgespannt, halbe Stunde lang den Rundlauf ausgerichtet und die zweite Seite dann auch noch gemacht.

Als Abstandshalter gegen Abrutschen nach hinten das nächstbeste Flacheisen dahintergeschweißt, nicht schön aber tut seinen Zweck. Die rote Lackierung – irgendwo zwischen dem Rot der Räder und dem verblichenem Rot des Bruzulus selbst – entstammte einer vorherigen Verwendung und war die Mühe der Entfernung nicht wert.

Soweit also die aktuellen Umbauten: Größere Flasche, größere Rolle & ganz nebenbei im Inneren noch einen Papstlüfter verbaut.

Der aktuelle Look 2015:

Mein Fazit: Die gesamten Umbauten haben sich gelohnt, waren aber auch bitter notwendig um aus der Fehlkonstruktion ein passables Schweißgerät zu machen. Es tut was es soll, schweißt sauber und ruhig durch. Die Kehrseite der Medaille, die schwache Leistung von nur 100 Ampere(den Umschalter auf 70A hätten sie sich echt sparen können), das kurze Schlauchpaket und die (bis vor dem Lüfter Einbau) grausame ED werde ich nicht weiter angehen. Ich denke, es wird mich wohl noch die ein oder andere Füllung an Gas und Draht begleiten, und irgendwann in ferner Zukunft gegen ein stärkeres Gerät ausgetauscht. MMA ist aber für mich nach einem halben Jahr MAG Schweißen endgültig Geschichte, das kann machen wer will – ich klopf in diesem Leben freiwillig keine Schlacke mehr ab.

Das wars soweit, also immer dran bleiben an den eigenen Projekten, aber immer realistisch bleiben 🙂