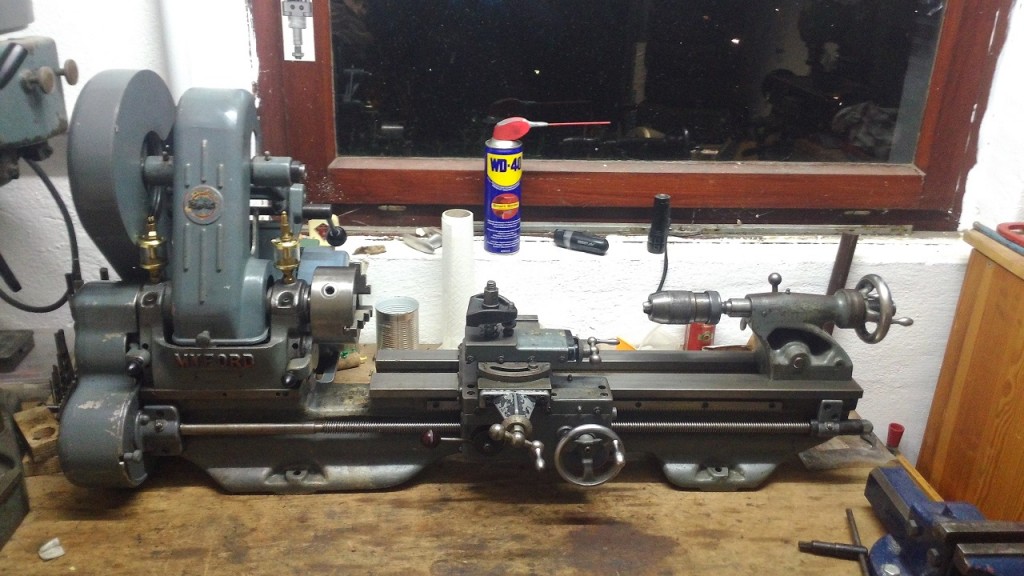

(Wie die Maschine 2014 bei mir eintraf – nackt und verbraucht)

Artikel Stand Januar 2016, neue Bilder hingefügt, überarbeitet

Wie das so ist mit den eigenen Maschinen, ist man erstmal vom den Vorzügen überzeugt, kennt das Wettrüsten keine Grenzen mehr. Mit Übung an der Drehbank steigen natürlich auch die Anforderungen an selbige und somit war Ende letzten Jahres klar, dass die kleine MD 65 eine Ablösung brauchte.

Also auf die Suche gemacht nach den größten Tischmaschinen(weil mehr der Platz noch nicht hergibt) aus gescheiter Fertigung, die es so gibt. Die Kandidaten: Emco Maximat 7, Maximat 8.4 & 8.6, sowie wenn bezahlbar die Kaliber 11 und 13. Plötzlich tauchte in den Kleinanzeigen eine MyFord ML7 auf & der Preis stimmte, also blind gekauft mit dem Gedanken im Hinterkopf: Gut das du dieses Mal ne Drehbank hast, um die andere Drehbank instant zu setzten.

Denn wer glaubt, eine 10, 20 oder 50 Jahre alte Maschine kaufen zu können, die keine Reparaturen braucht, ist ein Narr. Zwar soll es auch solche Spezies geben die an den runtergerocktesten und ausgenudelsten Maschinen noch ihren Gefallen finden und damit arbeiten, aber mein Anspruch ist das sicher nicht.

Bestandsaufnahme: Eine schöne Maschine, Baujahr 1956, Bett nur wenig eingelaufen, erster Lack und nicht überpinselt, taugt.

Zweiter Eindruck: Einmal alle Buchsen neu, die sind alle um. Und genau hier fing das Elend an. Nicht das abzusehen war, das an einer englischen Maschine ausschließlich grausame zöllische Maße zum Einsatz kommen, aber beim Nachdrehen diverser Buchsen hat mich das schon nahe an den Rand des Wahnsinns getrieben. Viele viele Messingspäne und einige Wochen und Monate später lief die Maschine dann wieder, wie von den Erbauern gedacht. (Stand Januar 2015)

Neue Gewindespindeln für den Support

Das Umkehrspiel ist bei alten Maschinen immer der erste Faktor, an dem man den Verschleiß festmachen kann. Auch meine neue alte hatte es entsprechend erwischt, die Spindeln für den Plan und Feinzustellung waren komplett am Ende. Da mir die zöllischen Spindeln samt ihrer merkwürdigen Skalenräder ohnehin nicht gefallen haben, wurden sie gegen metrische Trapezgewindestangen getauscht. Die gibt es neu als Meterware, lassen sich mit Hartmetall noch bearbeiten und eigenen sich damit ideal für den Neuaufbau.

Also Spindeln abdrehen, die Muttern anpassen und neue Messingbuchsen für die Gegenlager am Support. Viel viel Arbeit, aber am Ende wirkt die Aussicht auf eine halbwegs spielfreie Maschine mit metrischer Steigung. (Angefertigt Januar – März)

Handräder

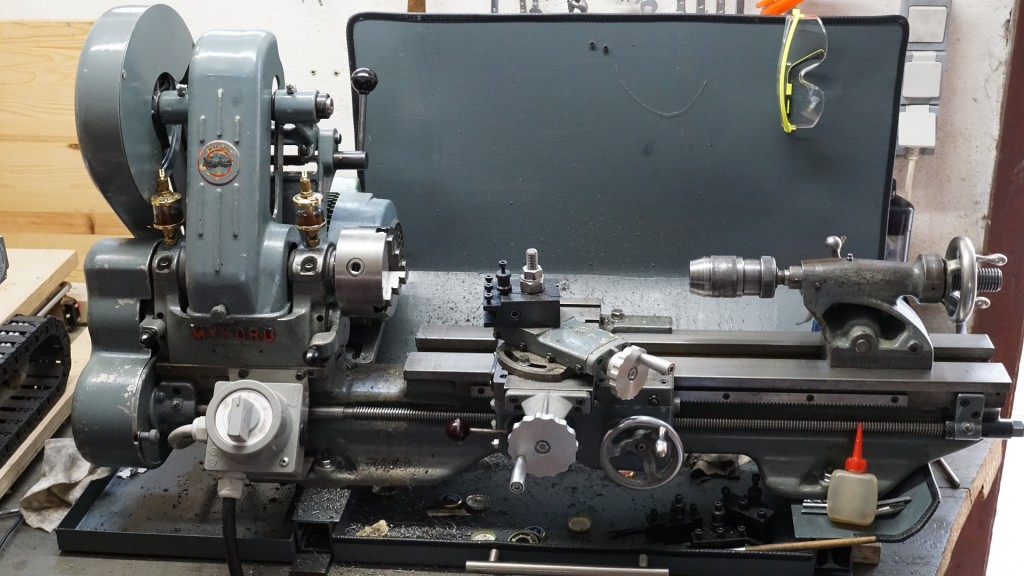

Originoool kam die MyFord mit Kugelkurbeln, die habe ich gleich mal abgeschraubt. Nicht nur dass die Teile verranzt und verbogen waren, ich find diese Form von Kurbel potthässlich und unpraktisch. Feine Zustellung sind nicht möglich da man ähnlich einem Fahrradpedal nur runterdrücken und hochziehen kann. Jeweils oben und unten ist man an einem Todpunkt, und wenn man ordentlich zustellt sieht man dieses aprupte kurbeln sofort. Also 70er AlCuMgPb auf die MD geschmissen und zwei neue Handräder gedreht. Anschließend auf der Gualdoni mit entsprechenden Griffmulden versehen, so dass man auch bequem sehr feine Zustellungen machen kann, und nicht auf den Schwengel angewiesen ist. Hat lange gedauert, insbesondere die Teilung einzufräsen ohne Teilapperat, hat sich vom optischen und funktionalen Aspekt her auf jeden Fall gelohnt. Für alle Fetischisten der alten Kugelkurbeln: Die nicht nicht im Schrott gelandet sondern werden der Originalität wegen aufgehoben, genau wie die Spindeln für den Support. (Werke im April & Mai). Im nächsten Abschnitt gibt es beide Handräder am Gesamtwerk zu begutachten.

Stahlhalter und Schnellwechselsystem

Da die Myford mit einem einfachen Stahlhalter ausgestattet war, der zudem mit irgendeinem schäbigen Zollgewinde angezogen ist, MUSSTEN Taten folgen. Stahlhalter samt Stange rausgeschraubt und Richtung Schrottkiste geschielt, aber dann doch noch in die „Myford Originalteilekiste“ gesteckt. Wer weiß wofür das Zeug noch mal gut ist.

Den Schnellwechsler habe ich von der MD 65 übernommen, passt auf die Myford viel besser. Zur Befestigung einen Gewindestift aus C45 gedreht und ein M12er Gewinde draufgeschnitten, anschließend für die Bohrung einen passenden Ring gedreht, und mit dem Stift verschweißt. Zu guter Letzt dann die Schweißraube wieder abgedreht, muss ja die Spindel runter durch. Montiert und passt. Irgendwann müsste ich auch mal mehr Kassetten herstellen, drei sind ein paar viele zu wenig. Aber wie immer: keene Zigg dafür. (zirka Mai entstanden)

Öl, Öl und nochmal Öl

Grundsätzlich funktioniert bei der MyFord alles mit Öl. über den Gleitlagern der Spindeln thronen stolz die Schaugläsöler, die wenn man sie nach dem Gebrauch nicht wieder verschließt, ihren ganzen Inhalt über Nacht verlieren. Rostschutz quasi. Dass man das Bett einölen muss ist bei Drehmaschinen selbstverständlich, aber auch der Schlosskasten und etliche weitere Stellen wollen regelmäßig abgeschmiert werden. Das verbrauchte Öl sammelt sich dann zusammen mit den Spänen unten in der Spanwanne, und versifft auf dem Weg dorthin gleich noch die halbe Maschine. Daher ist alles an der Maschine ölig, von der Riemenkupplung über die Handräder bis zum An/Ausschalter. Aber wie heißt doch gleich das Sprichwort: Bin ich ölig bin ich fröhlich. 🙂

Um immer genug von der Plörre griffbereit zu haben, gibt es gleich mehrere Gefäße die sich immer in Griffweite befinden:Das kleine Fläschchen, das mit dem Öl wiederbefüllt wird, welches am Antriebsstrang verloren geht, also durch die Gleitlager fließt und die Zahnräder schmiert, und sich in der hinteren Spanwanne sammelt. Das Öl filtere ich dann mit einem Küchenkrepp und benutze es als Schneid/Bohröl wieder, Fehlmengen werden durch frisches Öl aufgefüllt.

In die Gleitlager und Schmierstellen kommt natürlich nur frisches Öl, bei mir bestes 10W-40. Da ich viel an Autos und motorisiertem Gerät schraube, ist das immer in rauen Mengen vorhanden und mit 2€ pro Liter entsprechend günstig. Die etwas schlechteren Eigenschaften gegenüber irgendwelchen Spindelölen gleiche ich durch mehr Menge aus, außerdem glaube ich nicht das 1956 schon an heutige Ölqualitäten zu denken war. In einer roten Pumpkanne vom Kistenschubser auf eBay (hab 3 Stück davon, kosten ja nur dreifuffzich) sind handliche Mengen vorhanden, hinter der Spanwanne steht in einer 1l Flasche immer ausreichender Nachschub.

Wechselräder.

Nun, viele, gerade kleinere Drehmaschinen setzen auf Wechselräder um die notwendigen Übersetzungen zum Gewindeschneiden und den Vorschub realisieren zu können. Leider fehlten sie zum großen Teil bei der Maschine, da der Vorbesitzer wenig Ahnung von Maschinen hatte, da nur geerbt und verkauft. Nachdem dann über eBay neue alte Zahnräder beschafft waren (Preis = Gewicht der Stahlzahnräder mit Platin aufgewogen) schwor ich mir noch bei der erste Montage, dass diese Drehbank die letzte in meinem Leben sein wird, die keinen Getriebekasten hast. Verdammte Wechselerei!

Es gab auch einen vorschaltbaren Getriebekasten, dessen Handelswert übersteigt aber mittlerweile den Preis einer neuen Drehbank aus China, daher kommt höchstens ein Eigenkonstrukt in Frage, sollte ich in Zukunft von zuviel Freizeit geplagt sein.

Keilriemenscheibe

Die Keilriemenscheibe hatte sich von der Spindel gelöst; festgestellt habe ich das bei den ersten 18er Bohrungen in Vollmaterial. Also Spindel ausbauen, Scheibe muss runter. Per Abzieher oder Hammer war nichts zu machen, also zum Bekannten mit der Hydraulikpresse gedüst, und den Ring und die Scheibe runter geschoben. Anschließend die Riemenscheibe aufgekörnt und mit Buchsen- Lagerkleber wieder zusammengefügt. Hält für mindestens eine Ewigkeit.

Spanwanne

Natürlich braucht die Ölsau auch eine Spanwanne, ist ja eine Werkzeugmaschine und keine Deko. Also zum Eisenhändler gefahren und Dünnbelch 2mm eingeladen. Dann einen Nachmittag mit flexen, biegen und schweißen verbracht. Weil bei der Rückwand dann spontan die Stahlvorräte an Rechteckrohr erschöpft waren, einfach noch zwei Streifen Belch geschnitten, zu einem Dreieck geknickt und direkt an die Rückwand geschweißt. Massiv und stabil. Zum Schluss das ganze Werk noch grundiert, und anschließend mit RAL 7011 Eisengrau angepinselt und mit einem Kantenschutz versehen. Der Griff für die Spannwanne stammt von einem Ikeaschubcontainer, der (wie jedes Ikeaprodukt) auseinandergebrochen war.

Mitlaufende Lünette

Ab einer gewissen Länge der Drehteile hilft eine Lünette gegen wegdrehen und verbiegen, daher ein Muss für die neue Maschine. In den Weiten des Internets bin ich praktischerweise auf einem Bauplan in PDF Form gestoßen, und habe dann noch am selben Abend das passende Aluminium bestellt. Da die Stichsäge 20mm starkes Alu nicht mehr so lustig fand, habe ich die Form quasi ausgeprickelt. hunderte Löcher später war dann die grobe Form geschafft, dann ging es mit Raspel und Feile ans Werk. Stunden später auf der Fräse die notwendigen Führungen für die Backen eingefräst, zum Schluss noch die Backen selber gesägt und plangefräst. Ist noch nicht lackiert, und die Oberfläche ist auch noch nicht final, daher noch Work in Progress. Wird nicht mehr lackiert, bleibt so 😀 Hat sich schon im Einsatz bewährt, wenn ich davon noch Bilder finde, reiche ich sie nach. Hier die (englische) Seite von der der Bauplan(metrisch) stammt, sind auch sonst noch viele tolle Sachen zu finden: http://swarfer.co.za/lathe/travellingsteady.php

Schlittenanschlag

Auch so ein kleines nützliches Teil, wenn man mehrere Teile auf Serie abdreht, oder bei einer längeren Bearbeitung immer zu bis zu einer gewissen Länge arbeiten will. Der Anschlag wird über das vordere Bett gelegt, und mittels der vorderseitigen Inbusschraube gesichert. Unten ist ein Führungsbolzen, die eigentliche Weite des Anschlags lässt sich über die M8er schraube einstellen und sichern. Bauplan (sogar in metrisch!) gibts hier: http://homews.co.uk/page152.html (Seite auf English)

Spanableiter

Nach einer größeren Schruppaktion, bei der mir beim Auskuppeln der Leitspindel einige glühend heiße Späne auf die Finger gefallen sind, musste ein Spanableiter/Bettschutz her, der die Späne nicht nur davon abhält nach vorne zu fallen, sondern gleichzeitig auch das Bett vor den kleinen Guss und Messingspänen schützt, die beim „mal-schnell-eben-um-zwei-Milliter-abdrehen“ enstehen und sich anschließend unter dem Bettschlitten festsetzen und selbiges verkratzen.

Der Schutz vor heißen Spänen hängt jedoch stark vom Material, der Drehzahl und dem Vorschub ab. Ich verarbeite überwiegend Stahl (Automatenstahl, C45, ST37 und was sonst so rumfliegt), je nach Sorte und Zustellung bröseln die Späne wie gewünscht auf den Ableiter (Automatenstahl) oder spritzen durch die halbe Werkstatt(C45). Gerade aber bei den Kleinigkeiten wie etwa beim Gewindeschneiden oder nur geringem Abdrehen spart man sich anschließend die große Reinigung des Betts und kann die Späne einfach mit dem Pinsel nach hinten in Spanbütt schubsen.

Hier ein Bild in Aktion, Material ist 15er Automatenstahl, cirka 1000 UpM:

Der gesamte Rest

Viele Dinge bleiben hier einfach unerwähnt, wie der Betriebsstundenzähler den ich an den neuen An/Ausschalter gefrickelt habe. Ich habe keine Zeit alle Änderungen bis ins Detail zu dokumentieren, daher entschuldigt wenn die Reihenfolge der Bilder nicht stimmt, oder ihr Änderungen seht die hier nicht erwähnt wurden. Maschinen sind für mich immer WIP = Work in Progress, oder zu Deutsch: Damit wirst du nie fertig. Es gibt immer kleine und größere Änderungen die man eine gewisse Zeit aufschiebt, um plötzlich noch mal weiter daran zu arbeiten.

Falls es Fragen oder Anregungen gibt, immer her damit, wahlweise als Kommentar oder per Email. Vorschub rein und go! 🙂