„Die besten Dinge im Leben gibt es umsonst“ – so kam ich zur neuesten Dauerbaustelle. Ein Bekannter fragte mich, ob ich Verwendung für den Elektromotor einer ausgedienten Heizungspumpe hätte. Joa, eher so mittelmäßig viel, von diesen kleinen Wilo-Pumpen habe ich schon ein halbes Dutzend eigenhändig aus der Heizung ausgebaut und entsorgt.

„Ist schon ne Große, komm sie dir mal anschauen“.

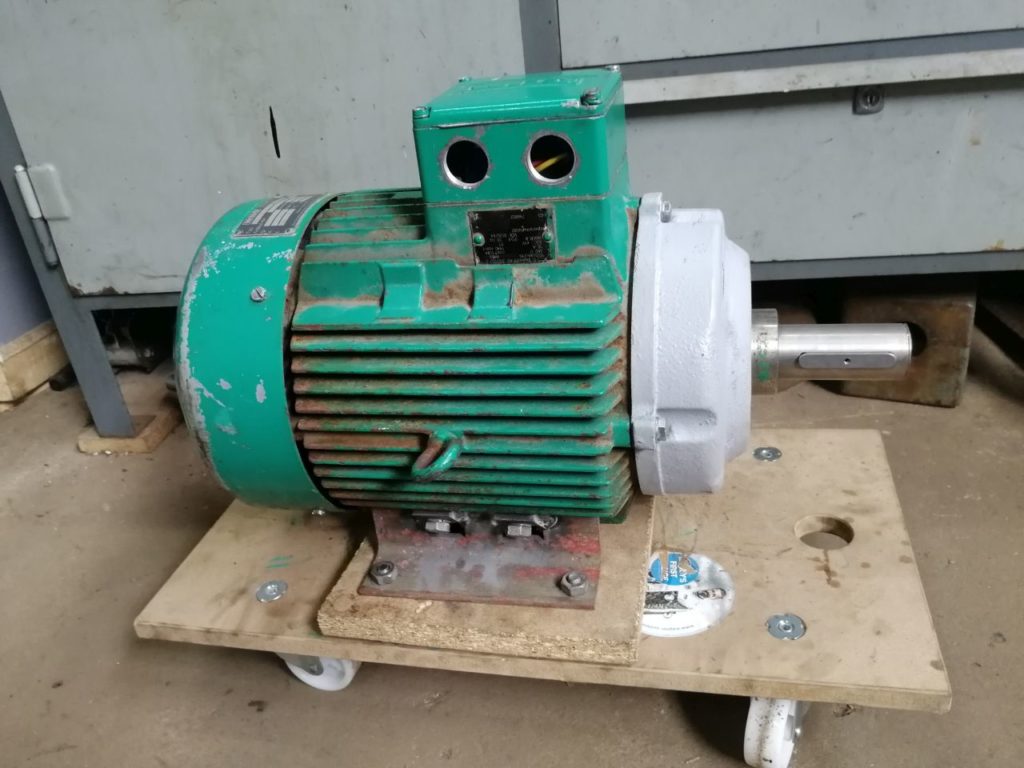

Vor Ort habe ich dann Bauklötze gestaunt – der Motor ein ausgewachsener Drehströmer, das Pumpengehäuse geschätzt 80cm hoch, 255mm Flanschdurchmesser, Betriebsdruck 13 Bar, Vorlauftemperatur 130 Grad. Meine Einschätzung, ob ich die Pumpe gebrauchen könnte, änderte sich schlagartig – ein Bauknechtmotor mit 5,5kW Leistung und 100% ED bekommt man nicht alle Tage geschenkt.

Nach einer kurzen Unterhaltung die ungefähr so ablief: „Nehm ich“ – „Musste aber selber ausbauen“ – „Deal“ waren die Eigentumsverhältnisse geklärt und ich konnte mich an die Demontage machen. Da die Wasserpumpe eher das Format hatte, einen Tsunami auszulösen als einen Gartenteich umzuquirlen, habe ich mich gleich von dem Gedanken verabschiedet, die Pumpe komplett auszubauen. Stattdessen den Kettenzug an den niedlichen Heizungsrohren festgemacht, und den Motor direkt am Flansch abgeschraubt. Ich sag mal so: Wenn an einem Gerät schon Kranösen dran sind, dann meist nicht ohne Grund. Abgelassen in die Schubkarre, und mit quietschendem Reifen zum Auto geeiert – fette Beute.

In der Wirkstätte angekommen, stand ich dann kurz vor dem Problem, nicht über eine 55er Nuss zu verfügen. Einen Anruf später war aber auch dieses Problem geklärt und ich konnte passendes Werkzeug ausleihen um das Pumpenrad zu entfernen.

Ein bisschen Gemurkse später waren Mutter und Rad entfernt, und der Motor in seiner eigentlichen Pracht lag vor mir.

Was macht man mit so einem Motor?

Diese Frage werde ich zu einem späteren Zeitpunkt auflösen, ich habe auf jeden Fall Verwendung dafür. Im restliche Beitrag seht ihr, wie ich den Pumpenmotor wieder zu einem Normmotor zurückgebaut habe.

Da die Motorwelle etwas überlang war, und die Lagerung von zwei Jahrzehnten als Wasserpumpe auch schon bessere Tage gesehen hat, musste der Motor zunächst zerlegt werden.

Da Drehstrom-Asynchronmotoren alle gleich(primitiv) aufgebaut sind, eine Frage von wenigen Minuten. Alle Teile an diesem Motor sind aber wirklich ausgewachsen und schwer. So schwer, dass Physiotherapeuten und Berufsgenossenschaftler Tränen in den Augen gehabt hätten, wenn sie mich das Teil durch die Gegend wuchten gesehen hätten – meine Fresse ist der schwer!

Hier der Rotor samt vorderem Rillenkugellager, Sprengring und einer M12 Mutter als Größengleich. Ja, richtig gelesen M12 und nicht M8. Das Lager misst niedliche 130 Millimeter, und jedem der regelmäßig Kugellager kauft ist spätestens jetzt klar, dass es teuer wird. (Je größer die Lager werden, desto teuer werden sie, zudem kommen sie seltener vor, also ist der Verlauf eher exponentiell). Hier noch einmal der Sicherungsring mit meinen nicht gerade kleinen Händen im Vergleich – 140mm im Durchmesser und satte 4mm dick! 65€ später war ich Besitzer zweier flammneuer SKF Lager, die sich aber zunächst noch gedulden mussten.

Aus Flansch- mach Fußmotor

Da der niedliche Flansch für meine künftige Verwendung nicht zu gebrauchen ist, wurde er kurzerhand abgeflext. Danach den Lagerschild noch ein wenig begradig und grundiert und zur Seite gepackt. Dadurch wurde der Motor spontan ca. 10kg leichter, die 25mm starke Gussschnitte wanderte ohne Umwege direkt in die Schrottkiste.

Späne machen an der Motorwelle!

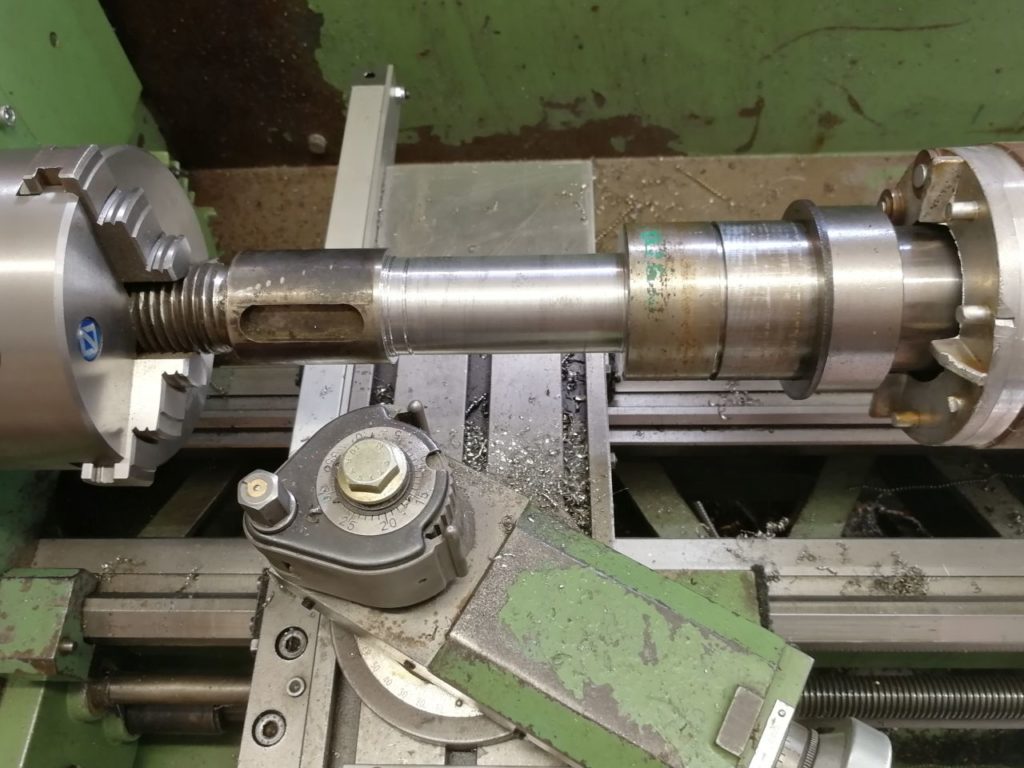

Als nächstes war der Rotor beziehungsweise dessen zu lange Motorwelle an der Reihe. Die Welle hat einen Durchmesser von 45mm, 38mm wäre der Normdurchmesser für diese Motorgröße. Also auf die Drehbank geworfen – passte gerade noch gut – und die Welle zunächst abgedreht. Aufgrund der Länge musste ich den Vorschub rückwärts laufen lassen, so ging es dann vom Platz her auf. Die Welle war aus einem ganz anständigem Stahl und belohnte die Mühe mit einer recht ansehnlichen Oberfläche, trotz überschaubarer Drehzahl. Dank der gigantischen Schwungmasse lief das ganze auch wunderbar ruhig.

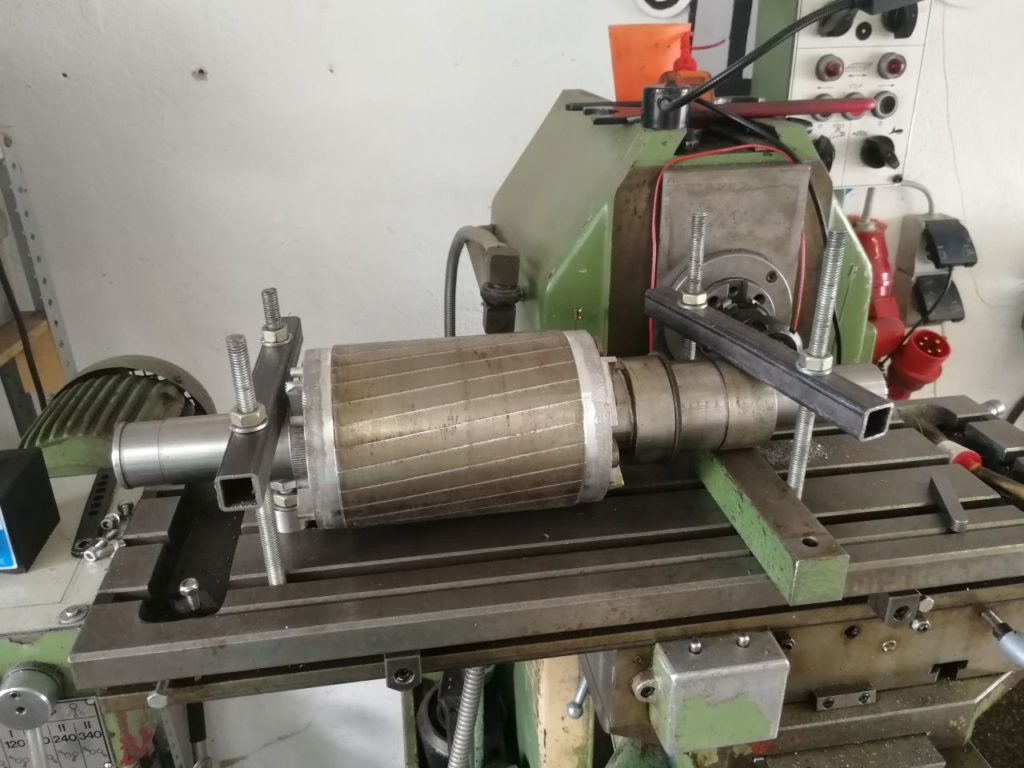

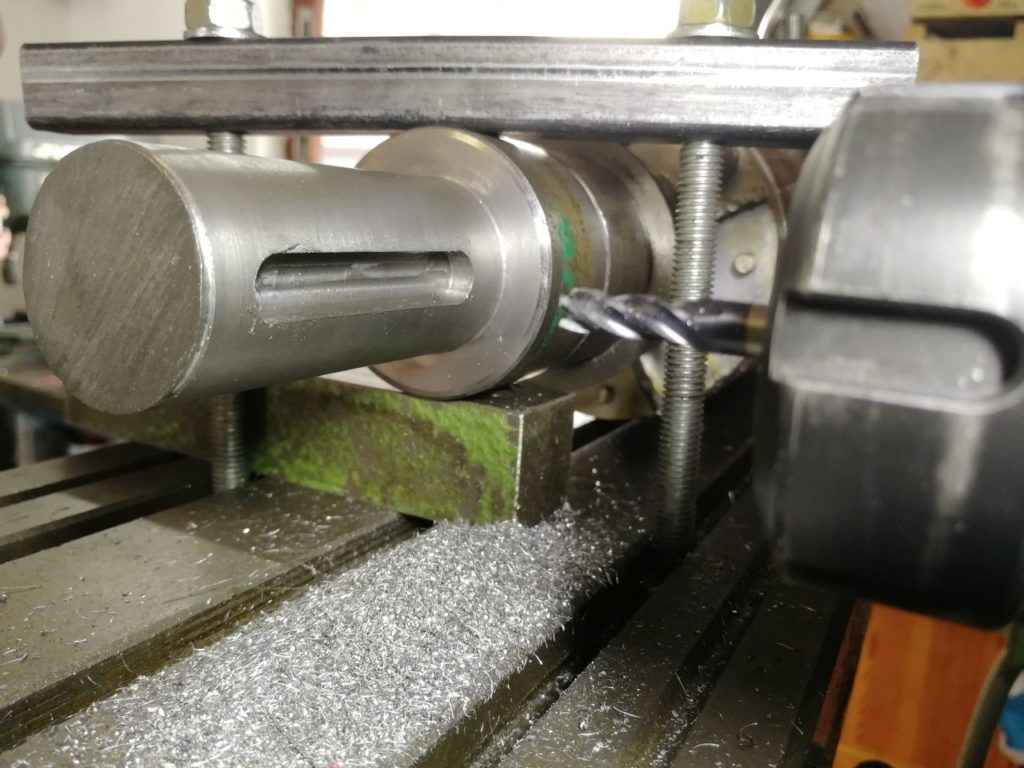

Den zu langen Teil samt Gewinde abgesägt, und den Rotor auf die Fräse gepackt, schließlich brauche ich auch künftig eine Passfeder. Da meine Fräse immer noch nur horizontal fräsen kann (andere Baustelle) war das Einrichten wie immer eher so mittellustig, das Fräsen der 10mm Nut ging aber wirklich easy. Der neuen Passfeder hatte ich schon im Vorfeld ein M5 Abdrückgewinde verpasst, da ich die Problematik mit festgerosteten Passfedern nur all zugut kenne. Das Gewinde ist schnell gemacht und funktioniert top, mit reichlich Fett montiert sollte sie sich auch in zwei Jahrzehnten wieder gut lösen lassen.

Montage

Zurück zur Hydraulikpresse, die neuen Lager aufpressen. Als Größenvergleich habe ich noch mal einen Zollstock neben den Rotor gestellt. Nachdem das 6312er Lager drauf war, kam noch das 6208 Lager auf der Rückseite und dann konnte ich den vorderen Lagerschild samt Seegerring wieder montieren.

Das Zusammenschrauben ging dann wieder schnell: Welle mit vorderem Lagerschild durch den Stator schieben, hinteren Lagerschild aufsetzen, alle acht Schrauben eindrehen, alles auf Leichtgängigkeit prüfen, fertig. Zu guter Letzt kam noch das Lüfterblatt und die Lüfterabdeckung wieder drauf.

An diese Stelle seien die beiden 45-Grad-Flächen erwähnt, die an allen vier Seiten eingegossen sind. Hier sitzen normalerweise die Gewinde, an denen der Fuß befestigt wird. Ich habe auf der Unterseite (hier gerade nicht sichtbar) ebenfalls M10 Gewinde in die vorbereiteten Stellen geschnitten und vier kleine Halter gesägt, an denen ich meinen Fuß befestigen werde. Aus 60er Winkeleisen aus der Schrottkiste wurde dann der neue Fuß, alles ausgerichtet und dann mit den Halterungen direkt verschweißt.

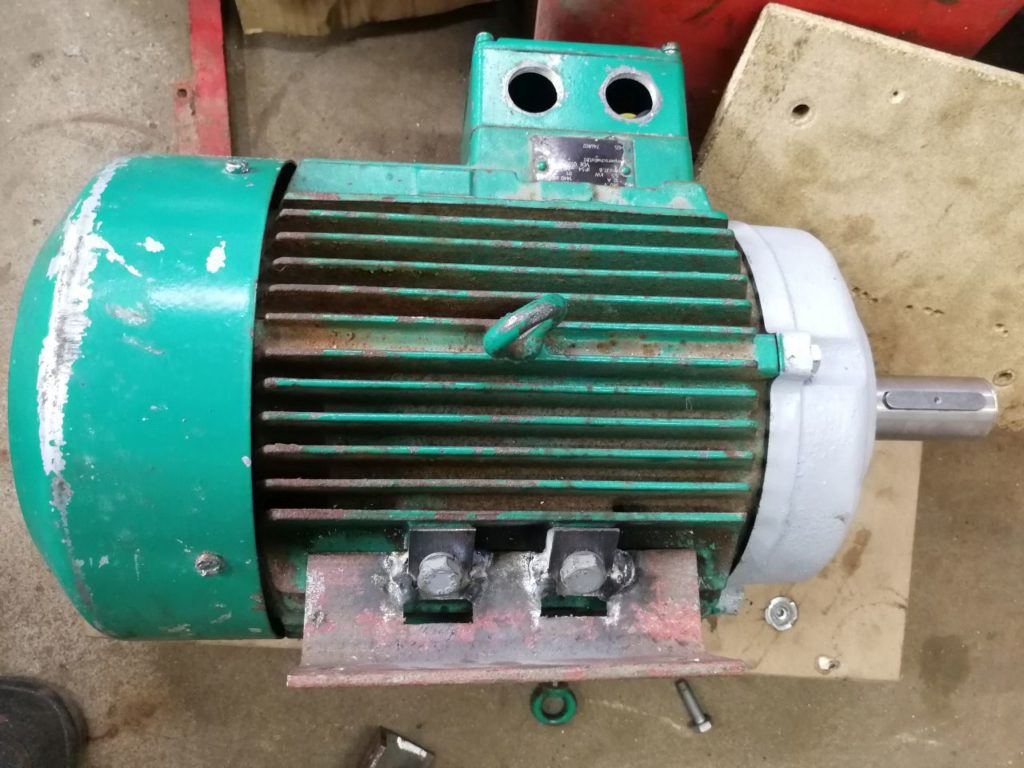

So schaut der B3-Fußmotor nun aus. Ich hatte ja bereits weiter oben geschrieben, dass ungefähr alle Teile an dem Motor bleischwer waren. Den fertigen Motor habe ich dann mal gewogen: 60kg bzw 61,5kg mit den Füßen erklären ganz gut, warum das Handling des Motörchens nicht immer so ganz rückenschonend war.

Erster Testlauf

Nachdem unzählige Stunden und Euros in Land gegangen waren, ging es dann an einen ersten Testlauf. In der Bucht konnte ich einen Siemens 3RW3025 Sanftanlauf für einen schmalen Taler ergattern, der für die spätere Verwendung wichtig wird, damit die Sicherung Zuleitung nicht flitzen geht – der Anlaufstrom kann etwa das 10-fache des Nennstroms betragen, das ist bei rund 10 Ampere dann doch ein bisschen viel…

Und siehe da: Wicklung in Ordnung, Motor läuft sauber und ruhig!

Bis zu seiner weiteren Verwendung wird er eingemottet, ich hoffe ich komme eher früher als später dazu, dass Projekt mit diesem Motor umzusetzen! 🙂

Simon, gib es zu. Du baust Dir gerade einen Panzermotor!

Mit 5kW taugt der Kollege hier dann aber höchstens als Anlasser 😀

Ich möchte lösen: Holzspalter?

Schöner Bericht.

Knapp daneben ist auch vorbei – Holz wird mit der Spaltaxt, oder einer von der BG nicht genehmigten Vorrichtung gespalten, aber dafür brauche ich den Motor nicht 🙂

Einen Gartentisch umquirlen? Wirkstatt?

Da war wohl jemand nicht ganz wach beim Schreiben des Artikels. 😉 Trotzdem cooles Projekt!

Der Tisch wurde zum Teich, die Wirkstätte ist aber so gewollt. Aber gut geraten, die meisten Artikel hier entstehen eher zu später (oder schon wieder früher?) Stunde, sodass die Aufmerksamkeit meist schon zu wünschen ürbig lässt ^^

Das wäre doch der ideale antrieb für dein Fahrrad 😉

Ich schätze mal es wird ein antrieb für den Hydraulik Zylinder deiner Presse

Die Leistung wäre gut, nur ein bisschen schwer. Nein, die Presse bleibt manuell 😉