Bekanntermaßen hält nichts länger als ein Provisorium – so auch in diesem Fall. Eigentlich wollte ich mir schon vor fünf Jahren, als die aktuelle Wirkstätte bezogen wurde, eine neue Werkbank bauen – geworden ist daraus nicht viel – bis jetzt.

Schon als ich vor zwei Jahren den Werkzeugschrank/Wagen gebaut hatte, war dies mit dem Hintergedanken geschehen, diesen in die nicht exisitente Werkbank integrieren zu können – ebenso wie den Würth Orsy-Kasten, der auch genau zu diesem Zweck angeschafft wurde, und seit über einem Jahr sein Dasein auf dem Werkzeugschrank fristet – leer, versteht sich.

Groß denken, groß bauen

Kleine Räume engen die Gedanken ein, zu kleine Werkbänke verhindern kreatives Schaffen mit (Vorschlag-)Hammer und Schraubenschlüssel. Die nächste Werkbank müsste schon von amtlichem Kaliber sein. Gemäß meiner „do-it-once-and-do-it-well“ Einstellung, sollte es vorläufig die letzte Werkbank sein, die ich bauen werde – eine Ewigkeit sollte sie schon halten, besser zwei. Daraus ergaben sich gewisse Anforderungen:

- Traglast mindestens eine Tonne – man weiß ja nie

- muss einem direkten Bombentreffer widerstehen können (falls die Russen

Amiskommen) - Zwo-Meter-Fuffzig – drunter mache ich es nicht

- Material: Stahl. Holz kann man nicht schweißen.

- so viel Tonnage wie möglich. Mehr ist mehr.

Bedingt durch #Coronistan hatte ich endlich mal Zeit, Abends ein paar Überlegungen anzustellen und Skizzen zusammen zu schmieren. Es gab sogar den verwegenen Gedanken, die Planung im CAD zu machen, aber da ich weiß wie es in der Paxis läuft, habe ich den Gedanken schnell verworfen.

Material für den Unterbau sollte Winkelstahl 50x50x5 werden – damit hatte ich schon mit einer Werkbank sehr gute Erfahrungen gemacht, die mir ein guter Freund vor vielen Jahren vermacht hat – danke an dieser Stelle an Jan!

Egal ob man einen Motor oder Getriebe auf die Werkbank wirft, das Gestell als Gegenlager zum Pressen missbraucht oder mit drei Metern zöllig Rohr am Schraubstock hantiert – die Werkbank bleibt stabil! Zudem kann eine Werkbank eigentlich gar nicht schwer und massiv genug sein, wenn man wieder mit dem Vorschlaghammer seinem Willen Nachdruck verleihen muss.

Wo das Wasser die Wand hochläuft…

Leider lebe ich nicht im Land, wo Milch und Honig fließen, dafür ist der Nachkriegsbetonboden derart krumm und schief, dass man regelmäßig den Eindruck kriegt, Wasser würde hier die Wände hochlaufen.

Dies hatte zwei praktische Auswirkungen auf das Projekt.

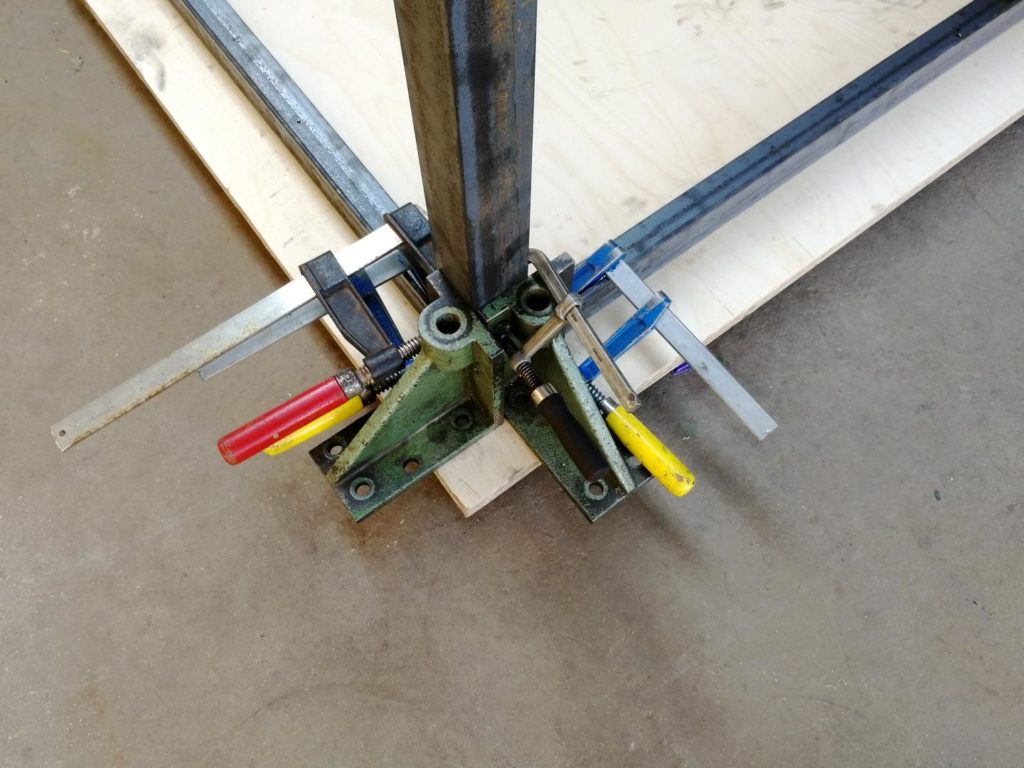

1) Der gesamte (Stahl-)Bau findet auf der eigentlichen Arbeitsplatte bzw. deren Unterseite statt, die mit Nivellierkeilen in die Waage gebracht wurde – es gibt schlichtweg keine andere Fläche, der man trauen könnte.

2) Die Werkbank braucht unbedingt einstellbare Füße. Wer sich das obere Bild vom Ist-Zustand genau anschaut, sieht unter den vorderen Füßen der Werkbank Holzklötze – und die liegen da nicht zum Spaß.

Tonnage machen!

Wie schon erwähnt, zählt bei einer Werkbank nur das pure Gewicht, dass für die notwendige Standfestigkeit sorgt. Daher wurde beim örtlichen Metallbauer Stahl geordert – von bestellten 24,6 Metern Winkelstahl wurden gute 22 Meter in der Grundkonstruktion verbaut – die mit 3,85kg/m schon 85kg in die Waagschale werfen – zum Vergleich: eine käufliche Werkbank made in Germany wiegt 90-95 kg auf 250cm, aber komplett mit Schränken und der schweren Arbeitsplatte – lächerlich!

Zu dem Winkelstahl gesellen sich die niedlichen M20 Schrauben + Muttern (285g pro Stück) für die Einstellfüße, die mit ihren Stahlplatten weitere 5kg auf die Konstruktion addieren.

Holzi, Holzi, Holz!

Ich erspare euch an dieser Stelle eine weitere Baumarkt-Odyssee – letztlich habe ich die Platte im Großhandel gekauft, und von ihrem Standardmaß 250x125cm auf 250x85cm zuschneiden lassen. Heißt dort übrigens „Transportschnitt“ und ist kostenlos 😉

Material ist Birke Multiplex, 30er Dicke, Qualität BB, 22kg/m2, macht weitere 45 kg für meine Konstruktion und hinterlässt ein ähnlich großes Loch im Portemonee wie schon der Stahl.

Der selbstgebaute Werkzeugschrank kommt auf knapp 15 kg, der Kuchenblech-Orsy wiegt 25 kg, die restlichen Bretter ebenfalls noch mal ~10 kg. Das Lebendgewicht der Werkbank dürfte daher später bei ~185 kg liegen – ich wollte es eigentlich wiegen, hatte die Werkbank dann aber schon festgedübelt, soviel vorweg. Naja, kommen wir zum Bau selbst.

Richten, heften, braten!

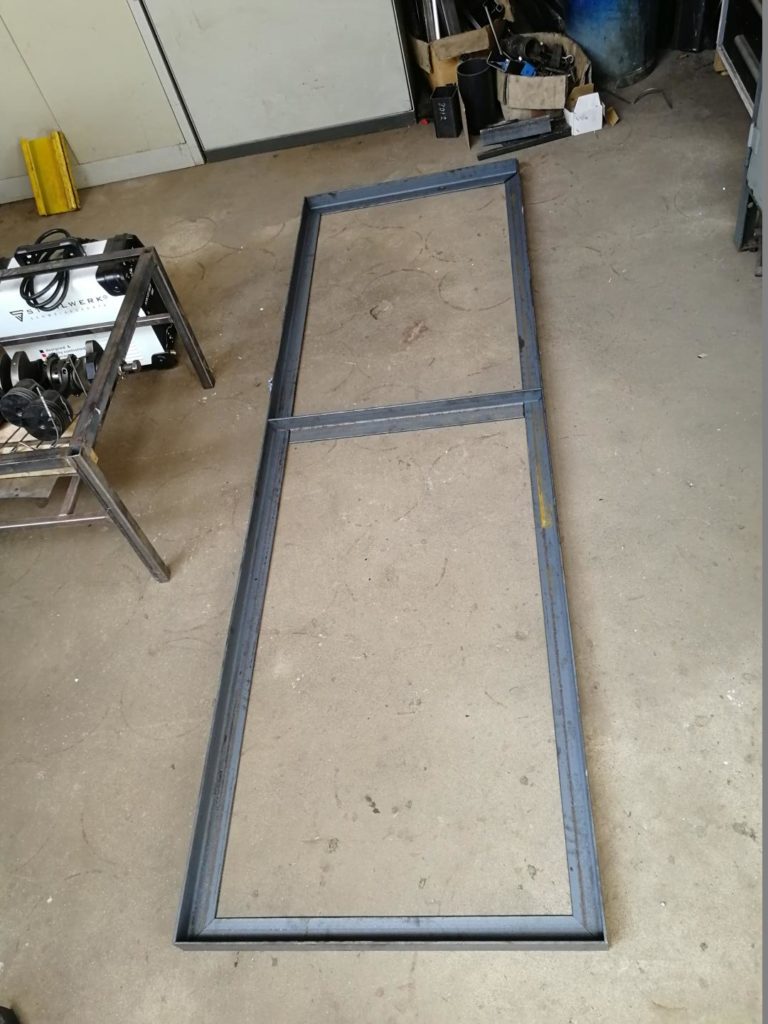

Der eigentliche Stahlbau ging nach der elenden Zuschneiderei eigentlich relativ schnell über die Bühne. An einem Samstag von Morgens bis Abends vom ersten Heftpunkt bis zur letzten Naht.

Dabei hat das Ausrichten und stete Kontrollieren die meiste Zeit gekostet – wie immer halt.

Zusammengehalten wird der ganze Bumms nun von sage und schreibe 400 cm feinster MAG-Schweißnaht, die nach allen der Regeln der Kunst und in allen Lagen in den Stahl eingebrannt wurde, und das Gestell bis ans Ende aller Tage sicher verbinden wird. Aus purer Faulheit wurden selbstverständlich nur die äußeren Schweißnähte verschliffen, den Rest sieht man ja ohnehin nie wieder – das wäre vergebene Mühe gewesen.

Auch mit der Präzision bin ich recht zufrieden. Auf 250 cm sind ~2 mm die größte Differenz vom Soll, die ich letztlich erreicht habe. Dazu muss man wissen, dass der Winkelstahl nicht gerade grade vom Lkw kommt, jede Schweißnaht viel Verzug mitbringt und meine Mess- und Ausrichtmethoden schon „etwas“ russisch anmuten ließen. Spanngurt und Vorschlaghammer lassen schön grüßen. Ich lasse jetzt mal die Bilder sprechen:

Mindestens für eine Ewigkeit

Weil ich angesichts des Aufwandes keinen Bock habe, in absehbarer Zeit noch eine Werkbank zu bauen, wurde kurz überschlagen, wie lange die Werkbank halten würde – mindestens eine Ewigkeit sollte sie schon halten!

Angegeben werden Korrosionsraten für den Außenbereich von 0,1-0,2mm pro Jahr. Ich rechne bei sowas grundsätzlich mit Worst-Case, könnte ja zufällig ein Salzstreuer durch den Garten düsen!

5 mm Materialstärke / 0,2 mm Abtrag pro Jahr (draußen und im Regen) = 25 Jahre Haltbarkeit. So, nun regnet es in der Werkstatt nicht, Streusalz ist auch eher unwahrscheinlich, Öl und Bremsenreiniger deutlich wahrscheinlicher. Kann man also die zu Grunde gelegte Korrosionsberechnung mimimum mal verdoppeln, also 50 Jahre. (wobei ich 0,1 mm Rost immer noch recht hart finden würde für quasi-Innenbereich!). So, nun sind 50 Jahre schnell um (ich bin ja auch schon 5 Jahre in der aktuellen Werkstatt!), daher kann das auf keinen Fall so bleiben.

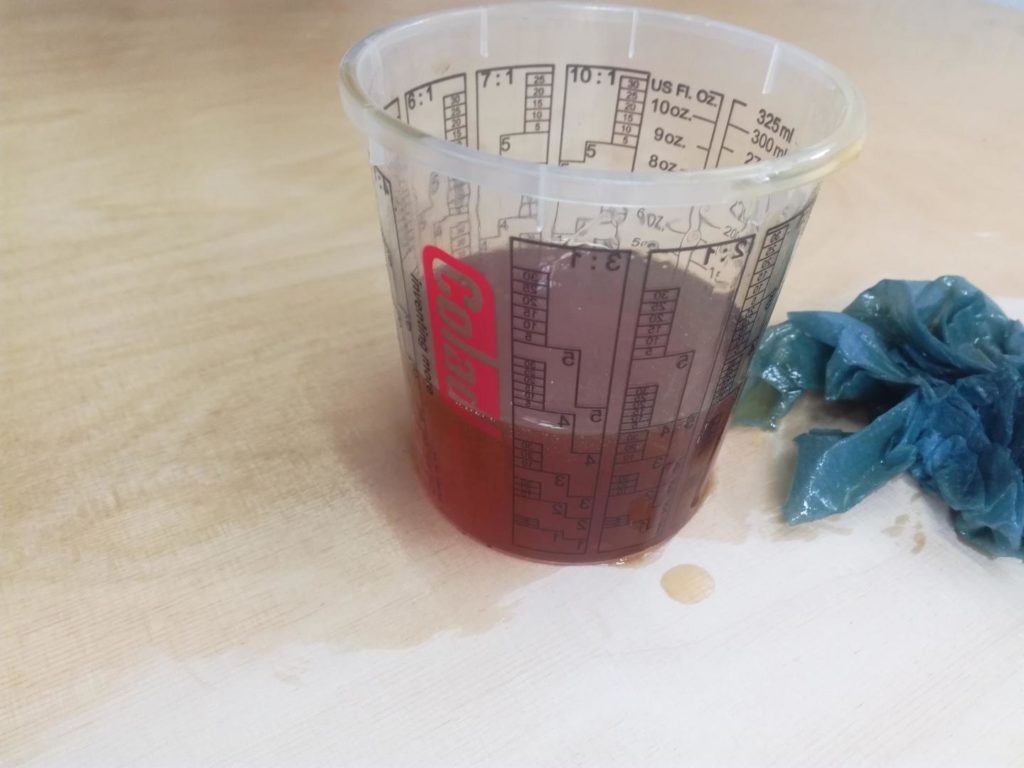

Hammerite statt Dynamit

Abhilfe für das Korrosions“problem“ stammt von AkzoNobel und hört auf den Namen Hammerite. Die ehemaligen Dynamitmischer machen seit ein paar Jahrzehnten hauptsächlich in Farben – mir solls recht sein. „Hammerite direkt auf den Rost“ ist der Werbespruch, den ich mir auch in diesem Projekt zu Herzen genommen habe. Nach einer Dusche mit Silikonentferner wurde der Inhalt einer 750-ml-Büchse silbergrau nach dem Motto „Mehr ist mehr und viel hilft viel“ auf dem stählernen Monument verteilt.

So zugeschmiert sollte das Wunderwerk des Stahlbaus wenigstens ein Jahrhundert allen Widrigkeiten trotzen können, die Luft und Feuchtigkeit so anrichten können. Mission accomplished, so lange werde ich das Teil wohl kaum noch brauchen. Sollen sich meine Nachfahren noch daran erfreuen.

Standfest

Und damit wären die Arbeiten am Gestell abgeschlossen. Löcher für die Befestigung der Arbeitsplatte hatte ich schon vorher gebohrt, befestigt wird Holz bei mir immer nur mit original Spax-Schrauben. (Nein, ich werde für die Werbung hier nicht bezahlt, sie sind wirklich einfach besser.) Damit konnte das Gestell an seinen neuen, letzten Aufstellort verbracht werden. Ließ sich zu zweit noch bequem tragen.

Mit den Nivellierschrauben ließ sich das Ganze gut und einfach ausrichten. Funfact: hinten rechts in der Ecke, wo der fette Betonklotz ist, war der Boden knapp 5cm höher als vorne links – auf 2,5 m schon eine starke Leistung, aber bei einem Nachkriegsbau wohl eher die Regel…

Ausgerüstet und eingeölt

Kommen wir zum letzten Teil der Übung: Die Werkzeugschränke müssen rein, dafür braucht es noch neue Holzböden. Da ich Holz sonst ja nur zum Unterlegen benutze, wurden auch diese Holzarbeiten in gewohnt-dilettantischer Art ausgeführt. Schleifpapier? Was splittert, das splittert eben 😀

Damit die Platte nicht komplett zusaut, sollte sie natürlich professionell geschützt werden. Lack splittert und mit irgendwelchen Holz-Ölen pansche ich bestimmt nicht rum. In der Zerspanungsbude ist die landläufige Meinung: Einfach nen halben Liter Motoröl drauf kippen, fertig – na dann machen wir dass doch so.

Fertig.

Ich habe fertig.

Die Werkbank ist es auch.

So steht sie jetzt da. Mit den neuen Schubladen des Orsy herrscht auch ein wenig mehr Ordnung, zudem kann man sie schwerer beladen als die Küchenauszüge meines Werkzeugschranks – wobei der auch bisher alles schmerz- und schadlos hat über sich ergehen lassen.

In diesem Sinne frohes Nachbauen, wer genauere Infos will, gerne per Kommentar oder Mail. 🙂

WIeder ein Nebenkriegsschauplatz weniger auf der Projekt-Liste…

Hallo Simon! Wieder mal ein ganz hervorragender Artikel und ein prächtiges Bauwerk. Es ist immer eine wahre Freude, Deine Berichte zu lesen.

Es grüßt der Rolf!

Danke für die Blumen Rolf, freut mich sehr! 🙂

Musste wie immer mehrfach lachen! Guter Text, gute Werkbank.

Guten Morgen, Ich habe zum ersten Mal deine „Unikate“ gefunden und bin begeistert von deiner Kreativität und deinem Begleittext fühle mich herausgefordert und ermutigt auch meinen Rasenmähertraktor zu reparieren, der Kraftstoff verliert. Ich arbeite sehr gerne mit Holz. Ich brauche nur einige Anleitungen, um meinen Rasenmähermotor Briggs&Stratton 10,5 HP zu „retten“. Kannst du mir vielleicht einen Tipp geben?

Peter Schmitz

„Verliert Kraftstoff“ klingt nach undichtem Vergaser, richtig?

Simon

Das sind doch nur 2% Gefälle.

In meiner Werkstatt sieht es auch nicht besser aus mit dem Fußboden, war mal Schweinestall mit einem Abfluss im Boden.

Ist sogar noch Vorkriegsware mit schlemmkreide als Wandfarbe.

Unter der Werkbank habe ich auch Holzplatten zum nivellieren benutzt.

Meinem Fußboden würde ich aber auch nie beim schweißen vertrauen, das mache ich auf den gegossenen Betonplatten auf dem Hof, aber mit Elektrode und nicht mit mag.

Eine schwere Werkbank ist schon was feines. Meine ist nur eine alte Küchenzeile (auch irgendwas zwischen 2 und 2 1/2m Länge), wo ich unten drin den ganzen Stahl und die anderen schweren Dinge drin hab wie Motoren etc.

Jedenfalls hab ich es trotzdem geschafft, mit einen 1 1/2zoll Rohr im Schraubstock geschafft die komplette Werkbank auf die Nase zu legen.

Gruß Martin

Und um solchen Katastrophen vorzubeugen, gabs es diesmal Dübel 😀

Ja, sie gefällt mir im täglichen Arbeiten auch richtig gut – nur die Platte sieht schon nicht mehr so schön aus, wie auf den Bildern.

Bei so einem alten Stall hätte ich wahrscheinlich den Abbruchhammer geschwungen und den Boden einmal komplett neu gemacht – kenne solche Bauten zur Genüge, jenachdem wie schlimm das ist, wäre mir das wirklich zu schief 😀