Der Kampf gegen die braune Pest ist ungefähr so alt wie Verwendung von Eisen und Stahl durch die Menschheit selbst. Zum Glück ist vor 150 Jahren jemand auf die Idee gekommen, das Sandstrahlen zu erfinden.

Je mehr ich mich mit Autos, Maschinen und altem Gerät beschäftige, desto mehr Rost kam und kommt in meinem Leben zum Vorschein. Grund genug, dass ich 2016 erste Gehversuche mit einer selbstgebauten Sandstrahlkiste gemacht habe, siehe hier:

Nach zwei Jahren und einer Komplettrestauration eines Einachsschleppers und zahlreicher Kleinteile war die Kiste dann verbraucht und fertig. Ein Kollege schenkte mir seinerzeit eine Sandstrahlkiste(90L), wie jeder Kistenschubser sie auf eBay oder Amazon im Programm hat – kostet ungefähr 100€ und taugt ungefähr gar nichts. Also nein, wer wirklich nur absoluten Kleinkram strahlen will, Teilegröße etwa wie ein Vergaser oder bis 15×15 cm, sowas geht darin halbwegs, aber auch nur wenn es bei der Gelegenheitsanwendung bleibt.

Warum so negativ?

Ganz einfach: Die Kiste ist nicht dicht, überall bläst es raus. Die Scheibe ist nahezu 90 Grad zum Werkstück ausgerichtet, entsprechend viel Strahlmittel bekommt sie ab (und zudem ist sie viel zu nah dran, weshalb der halbe Sandsturm gegen die Scheibe bläst) – nach wenigen Stunden Strahlen ist die Scheibe matt. Die Absaugung mit „Filter“ ist nicht viel mehr als ein Loch und ein Papierfilter, der Winkel für die Strahlgutschütte ist viel zu flach, Platz in der Box ein Dauerproblem. Kurzum: Taugt nichts. Damit niemand auf die Idee kommt, es vielleicht doch noch einmal mit meiner Kiste zu probieren, habe ich ein Zeichen gesetzt:

Es musste also eine neue Lösung her. Nach einem halben Jahr Suche fand ich sie unweit von meiner Werkstatt. Wie immer eher ein Zufallsfund und es zeigte sich einmal mehr, dass Zeit beim Kauf von Maschinen Trumpf ist.

Der Strahboss

Die ziemlich runtergekommene Industriesandstrahlkabine (eine Chinesin aus dünnem Kuchenblech für teuer Geld wollte ich nicht mehr) stammt von der Firma OSU Hessler und hört auf den schönen Namen „Strahlboss 110„.

Endlich also Sandstrahlen like a Boss! Mit 1080x800x700mm können endlich auch größere Teile wie Hinterachsträger gestrahlt werden, zwei Durchreichen machen es auch möglich, Rohre oder lange Teile zu entrosten, die sonst nicht in die Kabine passen würden. Zwei 10kg schwere Gewichte helfen beim Öffnen der Doppeltür, gehärtetes Glas und Doppelverglasung sorgen für gute Sicht ins Innere. Die Injektordüse, original mit einemLuftbedarf von 900 Litern pro Minute, lässt sich fest positionieren sodass man beide Hände für die Ausrichtung des Objektes frei hat – Sand kommt dann auf Fussdruck.

Kaufzustand

Wer sich den Spaß erlauben will, kann ja mal schauen zu welchen Kursen diese Anlagen auch noch gebraucht den Besitzer wechseln: Spoiler: Kriegt man nen ordentlichen gebrauchten Kleinwagen mit zwei Jahren Tüv für. Da sich in meiner Hobbykasse nicht ganz so viel Geld befindet, musste ich beim Zustand ein paar Abstriche machen:

Die Kabine hat nicht nur schon zwanzig Jahre Industriebetrieb hinter sich, sondern auch vermutlich einen Umkipper und weitere Schäden erlitten. Zunächst einmal ist die Kiste dreckig wie Sau, vorne hat der Vorbesitzer das letzte Stück seines Perserteppichs aufgeklebt, den unteren Teil der Tür dilletantisch lackiert. Türdichtungen gibt es keine mehr. Im Inneren fehlt ein Stück Blech von der Absaugung, dafür gibt es zahlreiche neue Löcher und Öffenungen auf der Rückseite. Die Bleche im Bereich des unteren Strahlgutkegels sind durchgestrahlt! Ja, richtig gelesen – obwohl die Injektordüse ca 70cm entfernt ist, und der Winkel etwa 45 Grad betragt, sind die Bleche dort durchgeblasen, die Reste dünn wie Papier. Dass sämtliche Druckschläuche ein Fall für die Tonne sind, brauche ich wohl gar nicht näher ausführen. Kurzrum: Ganz schönes Wrack mit solider Basis zum günstigen Kurs.

Ran ans Blech!

Zunächst musste also das desolate Blech wieder zusammengeschustert werden. Dafür habe ich den Strahlgutkegel mit Hammer und Gehör untersucht und festgestellt, dass tatsächlich nur zwei Stellen im wahrsten Sinne des Wortes durchgefeuert waren – auch wenn die Schütte innen gut braun ist. Also grob eingezeichnet und mit der Flex das schlechte Blech ausgetrennt. Anschließend platt geklopft und als Vorlage für den Flicken genommen. Auch an der Absaugung im hinteren Bereich hatte sich scheinbar schon jemand am Blech bedient – auch dafür musste ein Flicken her. Die Abdrücke meiner Sicherheitsschuhe zeugen vom letzten „Feintuning“ um das Blech in Form zu bringen.

Weil vorne aber die Leiste der Bedienelemente im Weg war, musste diese kurzfristig weichen, um nach erledigter Op wieder eingeschweißt zu werden:

Im Innenraum hatte jemand bei der Absaugeinrichtung scheinbar mal ein Stück Blech geklaut – warum auch immer. Ich wollte es jedenfalls wieder dort haben.

Die Flicken habe ich wie beim Karosserieschweißen mit Löchern versehen, und das Blech des Strahlbosses abgesetzt -zumindest war das der Plan, bis die Loch- und Absetzzange streikte. Das Wunderwerkzeug der Firma BGS aus der Fabrik Nummer 17 in Shenzen hatte nach einem Dreivierteljahr der Nichtbenutzung spontan den Geist aufgegeben. Also erstmal das Werkzeug flicken – neben einigen Graten aber nichts gefunden um später festzustellen, dass einfach nur das Öl des Hydraulikstempels ausgelaufen war – musste man erstmal drauf kommen!

Danach ging es dann frisch ans Werk: Loch für Loch gepunktet, hält das neue Blech wohl die nächsten 40 Jahre durch. Da sich bei solchen Blecharbeiten gewisse Kanten leider nie vermeiden lassen, auch bei abgesetzten Blechen nicht, wurden diese noch nachversorgt. Weil was ich unbedingt vermeiden wollte, war eine unten undichte Strahlkabine. Also wieder die Kartusche-Pistole gezückt (ich besitze mittlerweile so ein geiles 60€ Teil für den Akkuschrauber) und die Nähte innen wie außen mit Karosseriedichtmasse aufgefüllt und händisch glattgezogen – nun ist dicht. Auf auch der Rückseite, wo kurze Zeit eine chinesische Absaugung hing, waren Löcher, die es zu flicken galt. Nachdem alle Löcher verarztet waren, kam dann Hammerite silber zum Einsatz – farblich kein color-match, aber seis drum, soll nur funktionieren und nicht furchbar aussehen.

Da mein Strahlboss scheinbar schon mal Bodenkontakt hatte, oder dem Gabelstapler in die Quere gekommen war, musste ich den Rahmen noch etwas richten. Dabei ist mir aufgefallen, dass die Tür, die aus zwei Segmenten besteht, schlichtweg nicht gerade gekantet war, und die Scharniere unterschiedlich angeschweißt waren. Um das Spaltmaß auf erträgliches Maß zu drücken, also die Scharniere rausgetrennt und neu eingeschweißt – geht allerdings nur, wenn man selbst INNEN in der Kabine sitzt:

Also mit schützendem Handtuch auf dem Kopf in die Kabine geklettert, vorher zwecks Belüftung die Scheiben entnommen und dann die Scharniere von innen neu eingeschweißt. Damit später möglichst wenig Dreck nach Außen kommt und möglichst alles durch die Filter gesaugt werden kann, brauchte die Tür noch eine neue Abdichtung. Mir war aber gleich klar, dass auf dem gammligen Blech wohl nicht mehr halten würde. Also den Blechsteg umlaufend von Rost befreit – wie wohl? Mit einer Sandstrahlpistole 😀

Das derartige Arbeiten Sklavenarbeit und Sauerei ohne Ende sind, brauche ich wohl nicht näher zu erwähnen. Die Spotpistole reinigt immer gut 1,5cm², entsprechend oft muss man umsetzen und abziehen. Den Dreck findet man anschließend im Radius von zehn Metern und bis in die Socken. Nachdem der ganze Rand vollständig entrostet war, konnte er anschließend grundiert und lackiert werden. Zum Abschluss der Türarbeiten gab es dann noch neues Expanderband als Dichtung.

Kein Strahlen ohne Absaugung

Beim Sandstrahlen entsteht Dreck. Viel Dreck. Wenn man ein Medium (Korund, Hochofenschlacke) mit 8-10 bar Luftdruck auf 100-200 m/s beschleunigt und auf ein Stück verrostetes Metall schleudert, zerbricht das Strahlgut und auch Rost, Farbreste und Co werden abgetragen und hochgeschleudert. Der hohe Luftstrom sorgt zudem dafür, dass man quasi sofort in einer Staubwolke steht.

Um durch die Scheibe bei so einem Sandsturm noch irgendetwas sehen zu können, braucht es daher eine Absaugung. Was bei meiner Strahlkiste oder dem China-Konstrukt mit meinem Kärcher WD3-Bausauger wunderbar geklappt hat (wenn auch von der Lautstärke schwierig), so braucht es beim Strahlboss eine Absaugung größeren Kalibers.

Wenn man 900 Liter Luft pro Minute in die Kabine jagt, dann müssen mindestens 1000 Liter Luft pro Minute wieder heraus, um ein zuverlässigen Unterdruck zu erzeugen, der die Undichtigkeiten der Kabine abdeckt und allen Staub absaugt. Ein Kubimeter Luft pro Minute ist allerdings eine gehörige Menge, die kein Staubsauger der Welt mehr aufbringen kann. Da käufliche Absauganlagen mal wieder aus Kostengründen ausschieden, blieb einmal mehr nur der Selbstbau.

Man nehme:

- einen alten Registerschrank von eBay Kleinanzeigen

- ein amtliches Drehstromgebläse aus DDR-Zeiten

- zwei Filtersäcke

- ein paar Kilo Tafelblech

- Farbe, Schaum & Dichtmasse

Die Idee ist eigentlich ganz einfach: Ein riesiges Gebläse sorgt für den notwendigen Volumenstrom und saugt die Luft oben am „Filterschrank“ ab. Der Filterschrank ist per Schlauch mit der Sandstrahlkabine verbunden, so gelangt der Staub in den Filterschrank. Das Gebläse stammt noch aus DDR-Zeiten (und Beständen), und brauchte außer zweier neuer Rillenkugellager nicht wirklich viel Nacharbeit.

Da ein solches Gebläse auch entsprechend Vibrationen erzeugt, habe ich es auf vier Silentblocken gesetzt und so entkoppelt. Der Unterschied an Vibrationen am Gebläse (vor der Entkopplung) und am Schrank (nach der Entkopplung) ist schon ziemlich heftig. Bedingt durch den hohen Luftdurchsatz bleibt natürlich eine amtliche Endlautstärke nicht aus, bei Zeiten baue ich noch einen Schalldämpfer – ist aber schon mal leiser als der Kärcher und vor allem von der Frequenz niedrigerer, also mehr ein dumpfes Geräusch als ein schrilles Pfeifen.

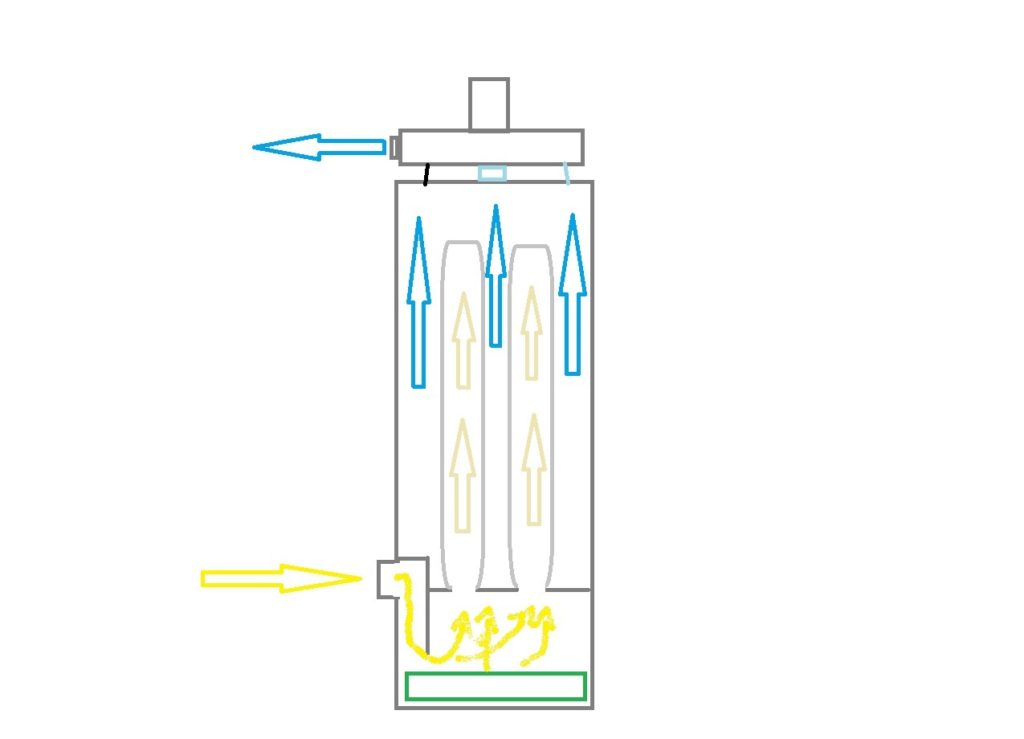

Nun zum Schrank: Der Registerschrank ist recht hoch, die (dreckige)Luft wird hinten eingeleitet , und anschließend oben wieder abgesaugt. Der eigentliche Kniff: Die angesaugte Luft wird einmal 90 Grad um die Ecke geleitet, bevor es wieder aufwärts in die Filtersäcke geht. So werden die schweren Teilchen in der Luft schon vor dem eigentlich Filter abgeschieden, da sie durch die Kurven zu viel Energie verlieren und zu Boden fallen. Praktischerweise habe ich hier eine kleine Schublade vorgesehen, in der der Dreck dann landet. Die Luft, die es durch die Filtersäcke geschafft hat, wird nun vom Gebläse ins Freie befördert – fertig. Hier eine vereinfachte Funktionsskizze:

Und hier hieß es auch wieder: Ran ans Blech: Den Registerschrank entkernt und mit neuen Blechen entsprechend der Skizze ausgestattet. Ganz unten sitzt die Auffangschublade (grün), darüber schräg nach unten abgewinkelt(etwa 45 Grad) vier Bleche, die den Sand in die Schublade ableiten. Mit etwas Abstand darüber sitzt das neue „Bodenblech“, auf dem zwei Blechringe für die Filtersäcke befestigt sind. Hinten ist ein 6 cm großer Spalt, mit dem die dreckige „Zuluft“ unter das Bodenblech zu leiten.

In die Rückwand habe ich dafür ein 100er Loch gebohrt, dass von einem Leitblech verdeckt wird und so die Luft nach unten über die Schublade leitet.

Hinter dieser „Stufe“ gelangt nun die Luft nach unten, wird über die Schublade geleitet und kann durch die Filtersäcke (oder hier noch die Ringe) wieder aufsteigen. Auch hier wieder viel (Punkt-)Schweißen auf engem Raum, aber Hauptsache das Blech ist drin.

Auch hier ist das Abdichten wieder essentiell wichtig, wenn man einen anständigen Unterdruck erzeugen möchte, und den Dreck in den Filtern landen soll. Alle Nähte zu schweißen wäre gar nicht möglich gewesen, von dem gewaltigen Verzug mal ganz abgesehen. Also alles wieder gepunktet, und anschließend mit Dichtmasse abgedichtet. Da der Registerschrank vorne und hinten Hohlprofile hatte(vorne im dritten Bild der Galerlie erkennbar), in die einst die Registerauszüge eingehangen wurden, musste ich auch diese dicht bekommen. Die einfache Lösung hieß: Bauschaum! Mit Klebeband die Löcher zugeklebt und von unten nach oben ausgeschäumt. Zack feddisch!

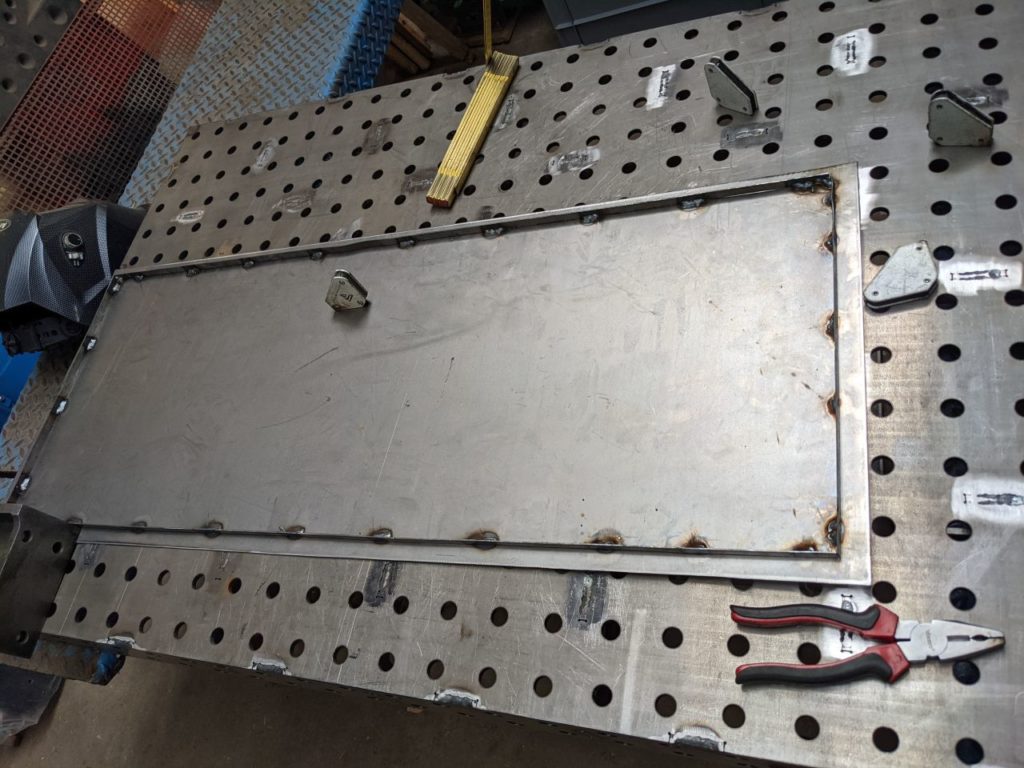

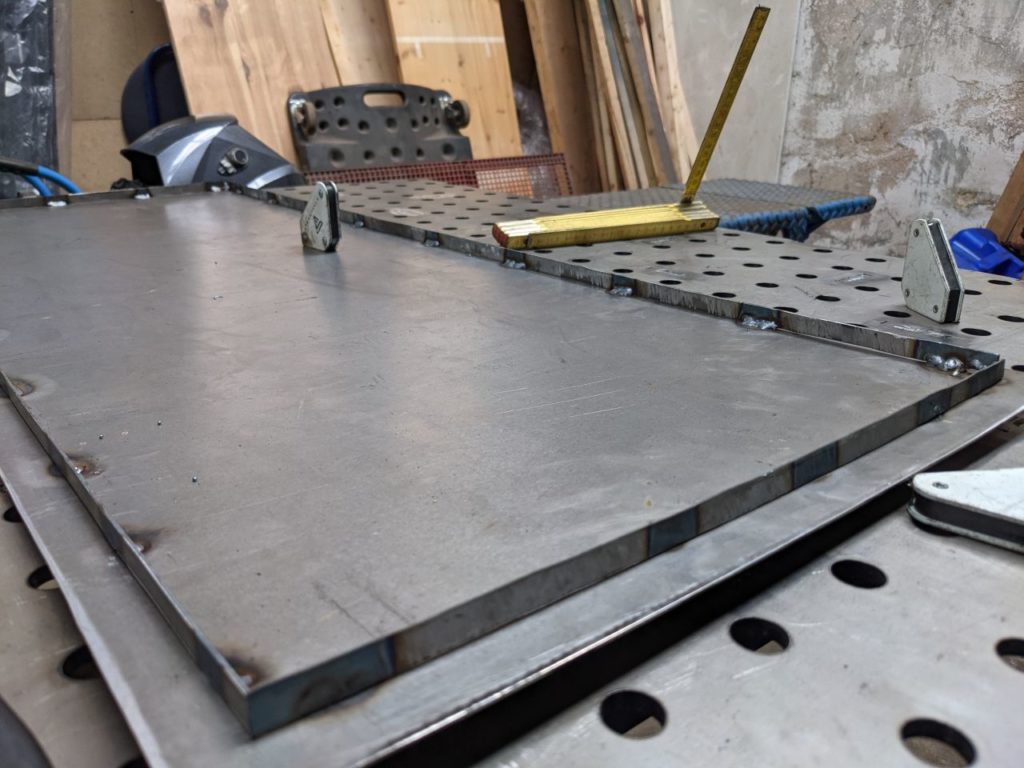

Nun brauchte der Strahlboss aber noch zwei neue Türen, da ja vorher nur Schubladen drin waren. Eine große als Zugang für die Filter, eine kleine vor der Abscheiderschublade. Diese wurden auch einfach wieder aus Tafelblech gebaut und mit aufgeschweißten Blechstegen verstärkt.

Um die Sache dicht zu bekommen, gab es eine Formdichtung zum Aufschieben (ähnlich wie Kantenschutz). Die Ecken von der Dichtung habe ich mit Dirko schwarz verbunden – damit lassen sich Gummimaterialien super und elastisch verkleben (auch für eine Traggelenkreparatur mal ganz praktisch zu wissen). Gehalten werden die Türen von Spannschlössern, ein Griff an der oberen Tür macht das Abnehmen einfacher, unten gibt es noch den alten Auszug.

Das Endergebnis kann sich durchaus sehen lassen. Die Türen in Hammerite silber und mit ihren schwarzen Dichtungen machen einen guten Eindruck – fast wie gekauft. Viel besser ist aber das Ergebnis in Sachen Unterdruck: Der von dem Gebläse erzeugte Unterdruck ist so stark, dass es die Wände des Registerschrank nach Innen gezogen werden. Im der Strahlkabine des Strahlbosses ist der Unterdruck so stark, dass die Handschuhe durch die Gummiöffnungen reingezogen werden(!) und sich die Tür nicht mehr händisch öffnen lässt(!!!), so lange das Gebläse läuft – Wahnsinn. Mit solch einem Top-Ergebnis hätte selbst der Erbauer nicht gerechnet.

Druck und Sand machen das Blech blank

Der Strahlboss steht, die Absaugung auch. Aber irgendwoher müssen ja noch Druck und Sand kommen? Hier wird es kompliziert: Eigentlich ist der StrahlBoss eine Injektorkabine, sprich mit unendlich hohem Luftdurchsatz wird mittels Venturidüse der Sand mitgerissen. Ist kein Problem wenn ein 15kW Schraubenverdichter für Nachschub sorgt, in meinem Fall aber etwas viel des Guten. Daher habe ich mir schon vor drei Jahren einen Druckstrahlkessel vom Kistenschubser kommen lassen. Not great, not terrible. Im Gegensatz zum Injektorstrahlen steht beim Druckstrahlen das Strahlgut ebenfalls unter Druck, was den Luftdurchsatz dramatisch verrringert, dafür aber einen Druckkessel und eine aufwendigere Verschlauchung und Druckanlage braucht (Und in Deutschland wahrscheinlich eine TÜV-Prüfung). Mittelfristig will ich den Strahlboss komplett auf Druckstrahlen umbauen, ohne den Umweg über meinen Stand-alone-Kessel. Bis dahin muss die Billo-Lösung erstmal herhalten, zumal der Strahlboss noch nicht am finalen Aufstellort angekommen ist. So schaut die Kombi aus Strahlboss und Absaugschrank jetzt aus: beide auf Paletten fixiert um sie leichter bewegen zu können, ein gemeinsames Kabel (samt Steckdose) versorgt Bebläse als auch die Leuchte mit Saft aus der Drehstromsteckdose.

So, jetzt aber zum Entrosten. Altes, gammlige Blechteile (wenn auch mit Sammlerwert) in den Strahlboss rein, keine fünf Minuten strahlen, sauber wieder raus:

Danke für den Beitrag. Ich habe mich gut unterhalten gefühlt. Leider fehlt mir der Platz für ein Strahlboss (Meine Fresse ist der Namen geil)

Ja, da hatte der Marketingchef eine gute Idee ^^

Will man echt nicht mehr missen, ich hoffe nur, dass ich der Gerät bald an seinen finalen Aufstellort bringen kann.

Strahlen hört sich immer so schwer an, jedoch ist es eigentlich ziemlich einfach, oder? Interessant, dass der Filterschrank per Schlauch mit der Sandstrahlkabine verbunden ist, sodass der Staub in den Filterschrank gelangt. Danke für den Beitrag zum Strahlen mit der Sandstrahlkabine.

Schöne Kabine, ich hab eine Nummer kleiner (Strahlboss 80).

Wegen dem Strahlverfahren und der Luft: Falls du die originale Injektor-Garnitur von Hessler noch hast (Pistole Typ 1): Mit einer 3mm-Luftdüse und 8mm Strahldüse kommst du mit rund 400l/min bei 4,5bar gut aus, also ein mittlerer Baumarkt-Kompressor in der Größenordnung von 3kW.

Ggf. mal eine neue Keramik-Strahldüse einbauen (gibts nach wie vor bei OSU/Hessler, ca. 15€) – das verdreifacht mitunter die Abtragungsleistung sofort gegenüber einer ausgelutschten Düse…

Grüße aus knapp 60km Entfernung 🙂

Hallo Sven,

Grüße an einen weiteren ‚Boss‘ zurück 🙂

Die Garnitur habe ich noch, die Schläuche waren aber alle komplett zerbröselt. Ich komme einfach nicht dazu, meinen Schraubenkompi fertig zu machen. Naja, nächstes Jahr wird besser oder so 😀

Vielleicht mache ich die Injektordüse noch mal gangbar, da nun nach drei Jahren auch der Schlauch vom Chinamann-Kessel sich in Wohlgefallen aufgelöst hat…

Ich werde weiter berichten!

Grüße zurück und willkommen im Flott SB23 Club!