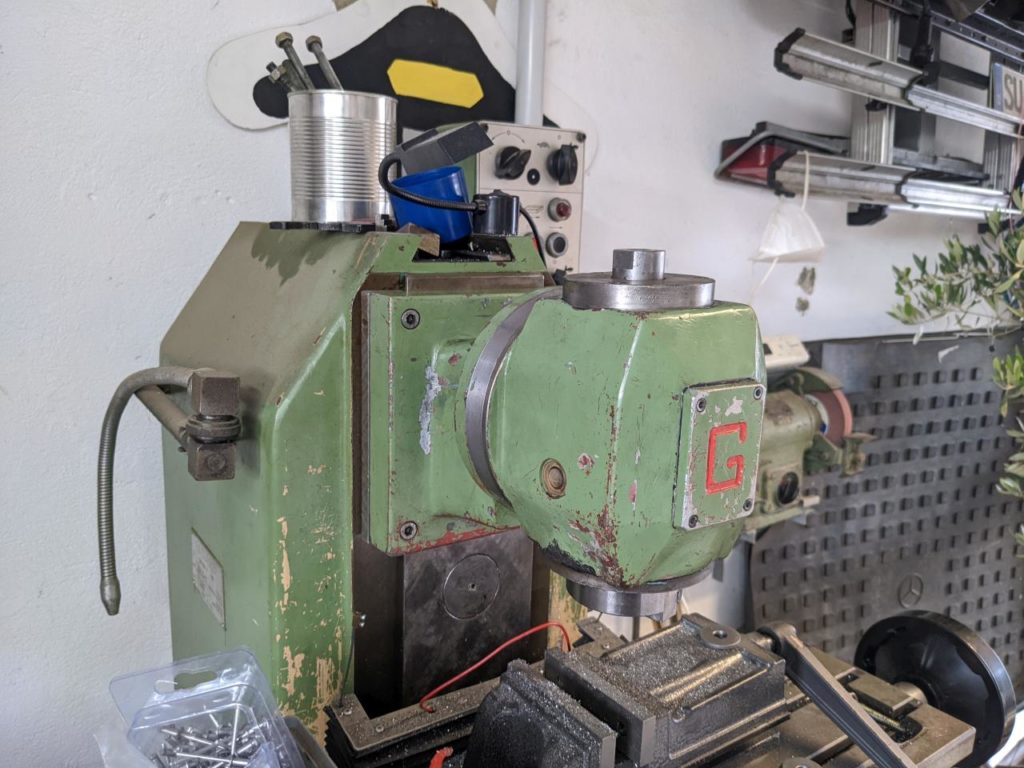

In einem Anfall von Eifer hatte ich vor rund dreieinhalb Jahren meine Gualdoni-Fräse geköpft. Nun endlich sollte der Kopf wieder an seinen angestammten Platz zurück.

Aber von Anfang an: Meine Maschine bekam ich 2014, der Vorbesitzer hatte sie vom Schrottplatz gerettet. Leider gehen 20 Jahre Industriebetrieb an einem solchen Gerät meist nicht spurlos vorbei – um die Geometrie steht es nicht mehr so gut, vor allem der Kopf bereitete mir aber regelmäßig Kopfschmerzen…

T-Nuten-Kraterlandschaft

Die umlaufende T-Nut, mit der der Kopf im Winkel zum Tisch oder Werkstück positioniert und fixiert wird, hatte üble Ausbrüche. Statt T-Nutenschrauben wurden jahrelang gewöhnliche Sechskantschrauben benutzt. Besonders an der Nullposition, in der der Fräskopf genau senkrecht zum Tisch steht, sind die Ausbrüche am schlimmsten. Da die beiden Schrauben aber auch die gesamten seitlichen Kräfte aufnehmen müssen, die beim Fräsen in X-Richtung auf den Kopf(und damit in dessen Drehrichtung) wirken, wundern Schäden hier eigentlich wenig.

Verwendet man statt großflächiger T-Nutenschrauben wie in meinem Fall einfache Sechskantschrauben, so erhöht sich die Kraft pro Fläche entsprechend – zumal die Schraubenköpfe nur minimal breiter als die T-Nut selbst sind. Durch ihre sechs „scharfen“ Ecken wird die Kraft zudem nur sehr punktuell übertragen, sodass die Schrauben den weichen Guss bei jedem Mal Anziehen weiter malträtierten.

Diese Situation führte zu zwei Problemen: Zum einen ließ sich der Winkel nur schlecht einstellen: hatte man den Kopf 90 Grad zum Tisch ausgerichtet und zog die Schrauben an, war ein leichtes Verdrehen durch das Verrutschen der Schrauben keine Seltenheit – auf 90,25 Grad oder so – also zu wenig um es zu sehen, aber genug um jedes Werkstück zu versauen.

Das zweite Problem war die fehlende Standfestigkeit beim Fräsen: Die beiden T-Nutenschrauben müssen die ganze Kraft, die vom Fräser auf den Kopf wirkt, in die Maschine ableiten und entsprechend „gegenhalten“. Das bei einem 60mm Walzenstirnfräser, der im Autovorschub durch ein Werkstück gezogen wird, gehörige Kräfte auf den Drehpunkt des Kopfes wirken, kann man sich also leicht vorstellen. Auch hier kam es regelmäßig zu kleinen Verstellungen oder Verrutschern im Betrieb – das Werkstück war dann meist hinüber. Also musste eine Lösung her, so konnte es nicht bleiben.

Ein bisschen Hintergrundwissen:

Die Fräse ist von der Bauart her eigentlich eine Horizontalfräsmaschine, der man später für etwas breitere Einsatzzwecke noch einen Vertikalfräskopf spendiert hat. Dieser wird anstelle eines Fräsdorn auf den horizontalen Abtrieb gesteckt und von diesem angetrieben. Wie bei so viele Industriefräsen leidet auch die Gualdoni unter dem Problem von mangelnder Z-Höhe, sprich, besonders viel Platz in Z-Richtung gibt es nicht – der Vertikalkopf macht die Sache nicht unbedingt besser, da nun der Fräser „nach unten schaut“, die Höhe des Fräsers also zusätzlich von der Z-Höhe verloren geht. Weil auch der Italiener in den 70er Jahren dieses Problem erkannt hat, wurde der Kopf mittels eines Adapters angeflanscht, der den Kopf etwa 6cm höher legt, als die eigentliche horizontale Spindelnase, und gleichzeitig die Drehung des Kopfes ermöglicht. Um nun dem Kopf etwas mehr Einsatzmöglichkeiten zu spendieren, kann dieser theoretisch um 360 Grad geschenkt werden – über eine Pinole verfügt der Kopf leider nicht, was im Werksattalltag ein echtes Problem ist.

Der Plan

Also fasste ich den Plan den völlig vermackelten Kopf zu reparieren. Da die innenliegende T-Nut nicht wirklich reparabel erschien – vor allem nicht mit einen damaligen Mitteln – wollte ich diese durch eine neue, aufgeschraubte T-Nut ersetzen.

In einer wenig durchdachten Nacht-und-Nebel-Aktion wanderte der Kopf auf die Bandsäge und der defekte Teil wurde ringförmig abgetrennt. Leider hatte ich mir seinerzeit nicht die Mühe gemacht alle Maße genau zu dokumentieren „Ach, bis nächste Woche kannste dir das merken“ und „dieses und jenes Maß ergeben sich ja“ waren im Nachhinein betrachtet nicht so klügsten Ideen, doch mit dem nun abgetrennten Ring fingen die Probleme eigentlich erst an…

Frontal abstechen?

Die neue T-Nut sollte aus einer Stahlronde entstehen, die ich bereits gekauft hatte. Allerdings würde ich ja quasi zwei Ringe brauchen, einen äußeren und einen inneren, jeweils verschraubt mit dem Gusskörper. Nun konnte ich damals keine so große Scheibe aufspannen und stand zusätzlich vor dem Problem, wie ich die beiden Ringe aus der einen Ronde herauszaubern würde.

Die erste Idee, die mir in den Sinn kam, war frontales Abstechen. Wer schon normales Abstechen auf Chinamaschinen kennt, kann sich in etwa vorstellen wie lustig dieses Unterfangen geworden wäre – zumal frontales Abstechen zudem geformte Meißel erfordert, die ich natürlich nicht besaß. Mit Blick auf meine bisher beim Abstechen gekillten Werkzeuge und Werkstücke wurde der Gedanke dann nach wenigen Minuten wieder verworfen – es musste ein anderes Verfahren her.

Noch ein paar mal hin- und hergedacht, stand ich wenige Stunden später an der Bohrmaschine und fing an, die beiden Ringe deren Radien ich nun angezeichnet hatte, wie im Kindergarten auszuprickeln – bloß mit der Bohrmaschine. Habe ich schon ein paar mal so gemacht und muss sagen, dass das ein relativ effizientes Verfahren für solche Zwecke ist, wenn die Teile sonst zu groß sind. Eine halbe Stunde bohren später durchtrenne ich die Stege mit der Stichsäge und hielt die beiden Ringe in der Hand.

Nach dem Problem ist aber bekanntermaßen vor dem Problem: Zwar hatte ich nun zwei Stahlringe, die ich jedoch auf meiner damaligen China-Drehe nicht bearbeiten konnte, weil Futter und Drehdurchmesser über dem Bett zu klein für die Bearbeitung waren. Also wanderte das Projekt in die Schublade, die Fräse durfte die letzten 2,5 Jahre ohne Vertikalkopf verbringen, was auch viele Fräsaufgaben erheblich erschwert oder unmöglich machte – der überstürzte Plan war keine gute Idee gewesen.

Ein neuer Plan muss her

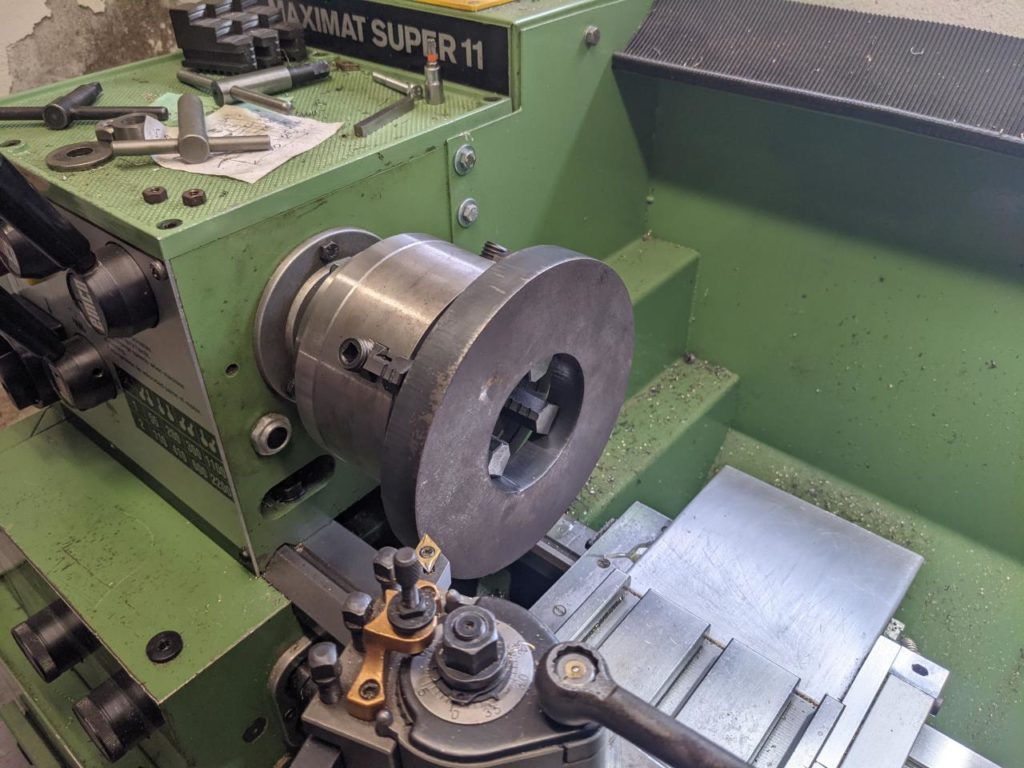

Nachdem mit der Emco V10 und wenig später mit der Super V11 nun endlich eine größere Drehmaschine im Hause war, keimten die Hoffnung wieder auf, eines Tages den Kopf doch noch retten zu können. Auch die vielen verhagelten Fräsaktionen, die ich nun alle horizontal oder gar nicht ausführen konnte, steigerten den Tatendrang – dennoch waren einige Probleme ungelöst.

In Anbetracht der vergangenen Zeit und der Erfahrung die man sammelt, war mir klar geworden, dass die Maschine bei mir kein ewiges Leben mehr hat – der Geometrie ist einfach zu stark verschlissen. Also könnte die Lösung der Kopf-OP wohl etwas „zeitwertgerechter“ ausfallen, als die Supersonderspeziallösung, die ich eigentlich umsetzen wollte. Auch war ich alle Fräsprojekte noch einmal durchgegangen und hatte geschaut, welche Winkel ich am Kopf wirklich brauchen würde, und daraus einen neuen Plan entwickelt.

Der Plan 2.0 war eine dramatische Vereinfachung der Reparatur: Abdrehen der alten T-Nut wie geplant, dann jedoch eine volle Stahlscheibe ohne Nut aufschrauben und nur drei Positionen des Fräskopfes einplanen: 90 Grad zum Tisch oder 180 Grad nach links und rechts. Es gab auch kurz den Gedanken noch zwei Positionen für 45 Grad links und rechts vorzusehen, jedoch hätte es Platz für die Verschraubung gekostet und ich habe diese Winkel selten benötigt, daher wurde die Idee verworfen.

Der wesentliche Unterschied liegt nun im Entfall der aufwendigen T-Nut: An ihrer Stelle würden wenige Gewindebohrungen in der Stahlscheibe reichen, was die Herstellung dramatisch vereinfachen würde. Außerdem müsste ich so nicht mehr zwei dünne Ringe auf dem Kopf verschrauben, sondern nur einen größeren, was nicht nur weniger Aufwand darstellen, sondern auch größere Schraubendurchmesser ermöglichen würde.

Ran ans Werk!

Zunächst musste eine frische Stahlronde her – die Ringe waren ja ohnehin jetzt nicht mehr passend, den größeren hatte ich irgendwann ohnehin schon für eine anderes Projekt abgezweigt. Also wieder auf ebay eine Stahlronde mit Loch bestellt (erspart gerade auf kleinen und mittleren Drehbänken viel mühselige Arbeit), und diese grob vorgedreht. Da ich 150mm Durchmesser brauchen würde, wäre eine ausgelaserte Ronde mit 150mm also zu klein – 5mm Schritte gab es nicht, also wurden es 160mm, die dann in mühevoller Arbeit auf grobes Vormaß abgedreht wurden.

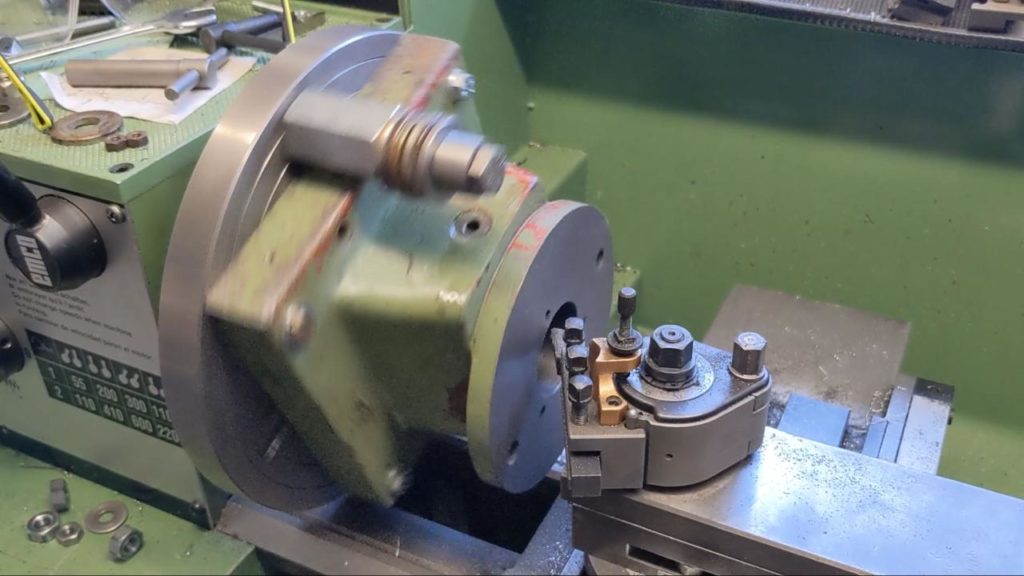

Dann ging es an den Kopf. Diesen hatte ich schon 2017 für die OP auf der damaligen China-Drehe vorbereitet: Hinter dem Firmenlogo verbargen sich vier kleine M4 Gewinde, sodass ich anstelle des Logos einfach eine Aluminiumplatte geschraubt hatte um den Kopf so im Vierbackenfutter einspannen zu können(weil M4 mir doch etwas zu klein erschien, habe ich diese auf M8 aufbebohrt und später wieder mit Reduzierschrauben auf M4 zurückgerüstet). Dass die damalige Drehmaschine mit Ausladung entsprechend überfordert war, brauche ich nicht weiter zu erläutern – viel war damals nicht passiert. Dennoch ging es dank der damaligen Vorbereitungen hier nahtlos weiter: Vierbackenfutter auf die Drehmaschine geworden, Kopf eingespannt und ausgerichtet. Dann nach und nach die alte T-Nut abgedreht– tut einem ja schon in der Seele weh. Zum Vorschein kamen noch der ein oder anderer Gusslunker, ansonsten eine recht überschaubare Arbeit. In der Mitte ließ ich den originalen Flansch stehen, damit dieser auch zur Zentrierung meines neuen Ringes dient.

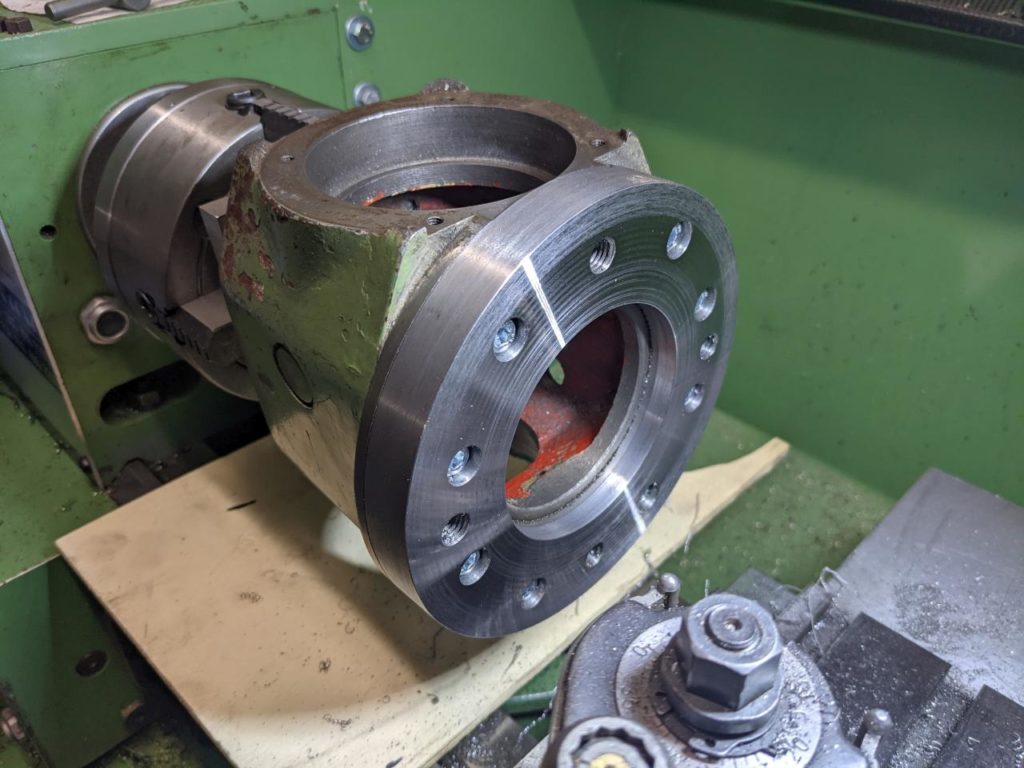

Die vorgedrehte Stahlronde konnte nun auf den Kopf geschoben werden, sodass man sich nun schon wieder vorstellen kann, wie das ganze später wieder aussehen soll.

Verschrauben bitte!

Damit die Ronde nun auf ewig dort bleibt, mussten ein paar Gewinde her. Also den Kopf samt Vierbackenfutter auf den Teilapparat geworfen und unter der Bohrmaschine ausgerichtet. Verschraubt habe ich den Ring mit M6-Inbusschrauben – beim früheren Plan mit dem geteilten Ring wäre maximal M4 drin gewesen – diese wurden entsprechend der Materialstärke des Gusses nicht ganz gleichmäßig verteilt, aber so, dass es zweckmäßig ist. Nach dem Bohren des ersten Loches kam direkt die Schraube hinter, damit sich auch nicht der Ring zum Kopf verdrehen kann – das wäre ja noch schöner. Anschließend die übrigen Löcher gebohrt, gesenkt mit Gewinde versehen und mit viel Schraubensicherung verschraubt. Die vier M12 Gewinde dienen zur Befestigung an der Fräsmaschine.

Ungeplante Katastrophen

Nach dem Verschrauben landete der Kopf noch einmal auf der Drehmaschine, um ihn nun auf das finale Maß – was ich aus Erinnerungen, zwei Notizzetteln mit Zeichnungen und großzügigen Schätzungen „errechnet“ hatte – abzudrehen.

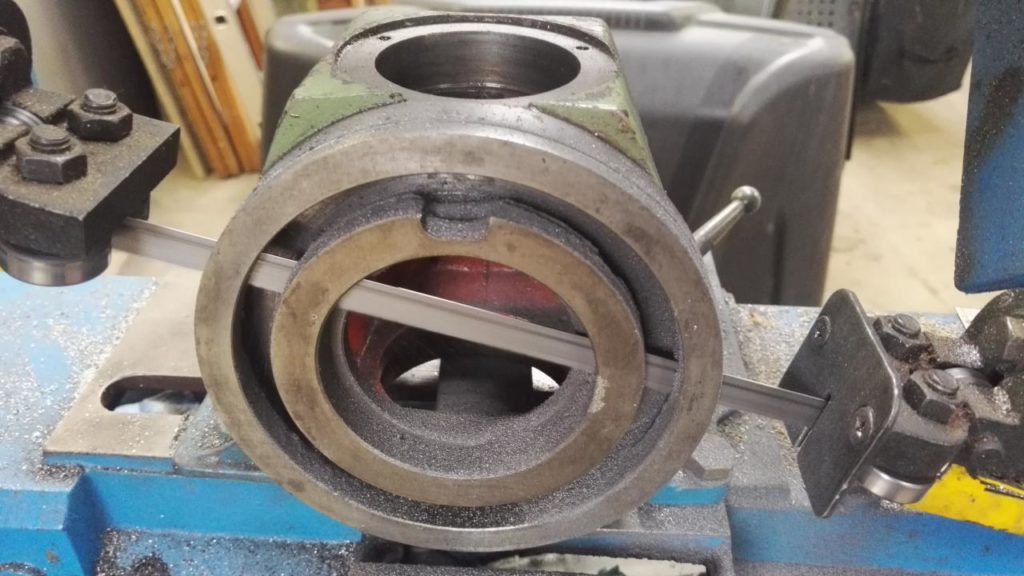

So nun „fertig“ bearbeitet, kam der Kopf zurück auf sein Zwischenstück. Dort aufgesetzt, musste ich erschreckend feststellen, dass die Gegenseite ebenfalls nicht (mehr) plan war, der frisch geplante Kopf war reichlich am kippeln. Ich vermute, dass dies durch jahrelanges Kippeln und oder durch einen schweren Crash entstanden ist.

Was nun? Naja, mir blieb ja nicht viel anders übrig, als nun auch das Zwischenstück abzudrehen. Ich hatte Glück, es passte so gerade noch auf meine Drehmaschine. Die lange Sechskantmutter im oberen Teil der Planscheibe dient als Gegengewicht, um das Werkstück wengistens halbwegs auszuwuchten.

Nach dem Abdrehen stellte ich dann weiter fest, dass die bisherigen Bohrungen für die T-Nutenschrauben einfach „irgendwo“ gebohrt waren – meine Eddingstriche markieren die Mitte des Kreises. Gleichzeitig habe ich die Chance genutzt, um ein weiteres Loch zur Verschraubung einzubringen. Da ich ja nun keine T-Nuten mehr zur Ausrichtung habe, mussten aus den Bohrlöchern Langlöchern werden, um den Kopf künftig exakt ausrichten zu können.

Finale Montage

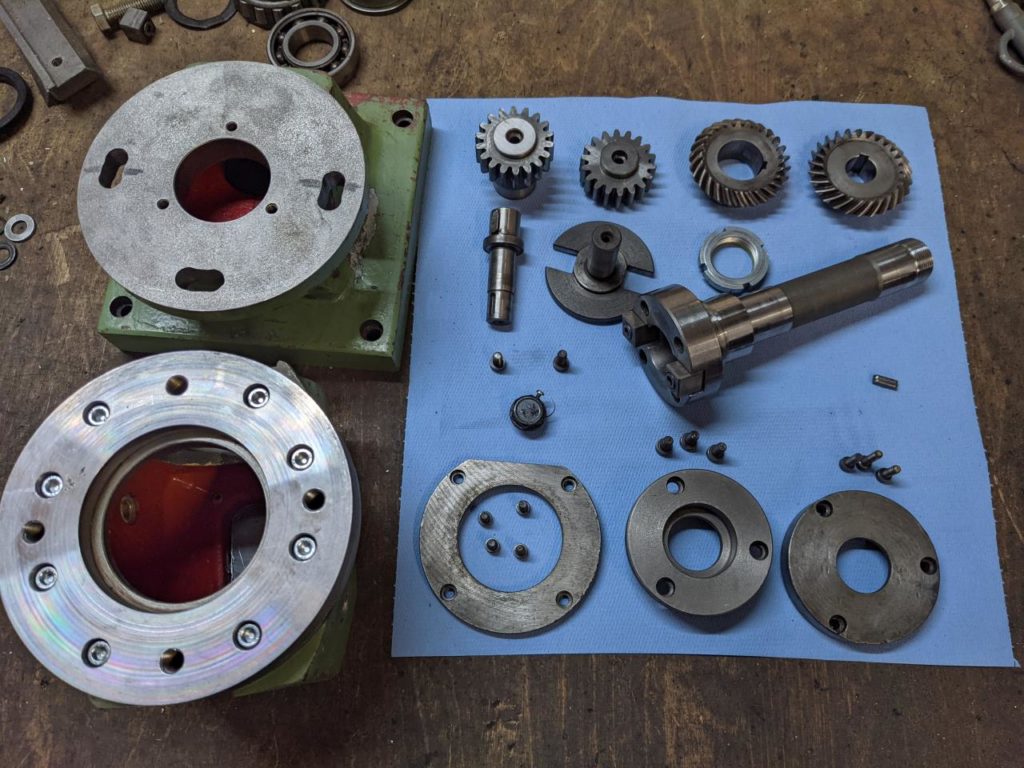

Zwar war die mechanische Arbeit mit Abstand der aufwendigste Teil der Übung, aber sämtliche Teile, die seit Jahren ihr Dasein in Kisten fristeten, wollten auch wieder montiert werden. Da die Lagerung etwas suboptimal war, war zunächst ein Putztag angesagt. Neue Lager und Dichtringe hatte ich schon vor drei Jahren oder so gekauft, praktischerweise den unteren Wellendichtring in der falschen Größe. Also noch mal zum Normteiledealer gedüst und den passenden WeDi eingeladen. Zu meiner großen Verwunderung fanden sich auch noch alle Schrauben wieder, die kleinen sogar ordnungsgemäß in einer Ziplocktüte verstaut – da hatte ich wohl gute Laune gehabt 😀

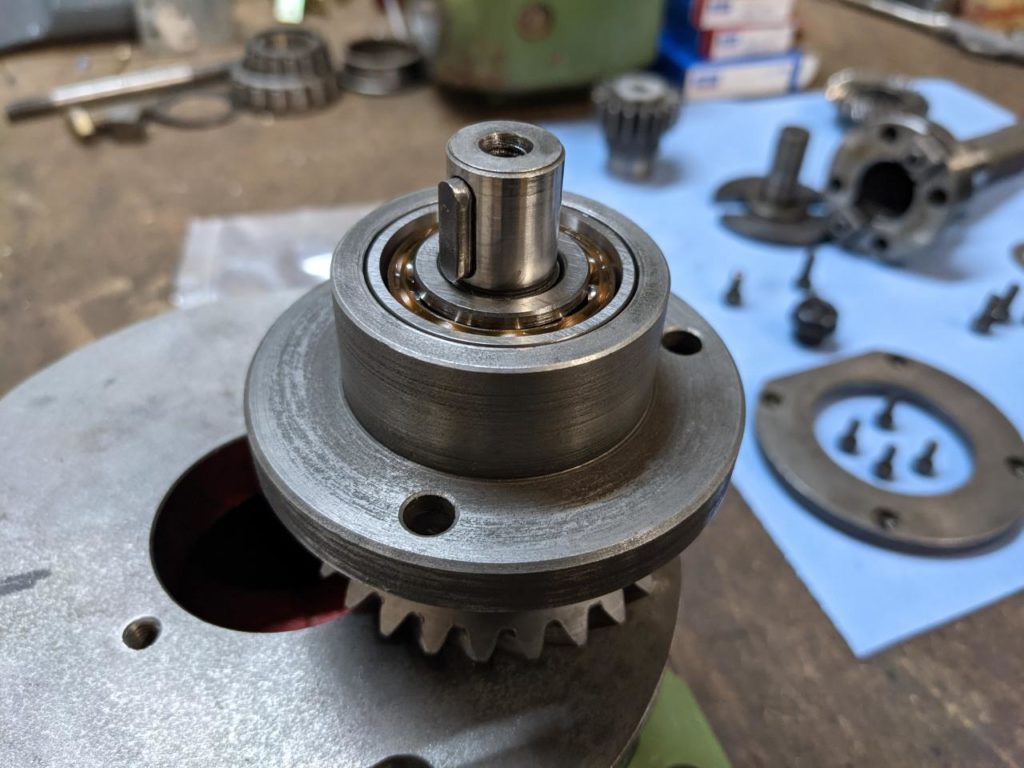

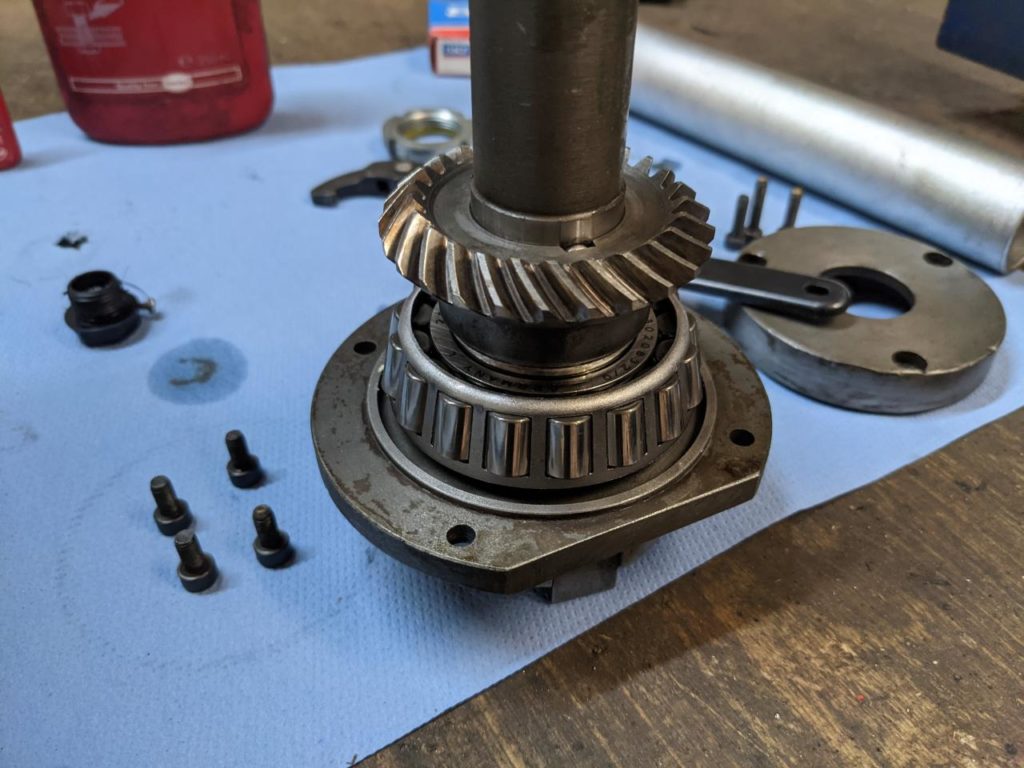

Also ran an den Speck, zunächst das Zwischenstück montieren: Hier laufen zwei geradeverzahnte Räder ineinander, die gleichzeitig für den Höhenunterschied sorgen. Das Mitnehmerstück wird nur in einem großen Rillenkugellager gehalten, auf der Abtriebsseite sind zwei Schulterlager verbaut, die gegeneinander vorgespannt werden.

Der Kopf selbst ist eigentlich auch nicht wirklich spannend gewesen: Oben und unten je ein Kegelrollenlager, unten größer, oben kleiner. Nur hatte es sich der Italiener nicht nehmen lassen, auch hier noch eine waschechte Fehlkonstruktion zu verstecken: Den unteren Wellendichtring kann man nur wechseln, wenn die Spindel ausgebaut ist – clever! Hatte man die untere Flanschplatte 3mm dicker gemacht, könnte der Wedi am Außendurchmesser der SK30 Spindel greifen, und man könnte den Wedi auch ohne Riesenaufwand tauschen. Bei der Montage kamen Erinnerungen an die ewig vorhanden Ölflecken auf dem Frästisch wieder hoch…

Ansich verlief der restliche Zusammenbau dank meiner Hydraulikpresse recht unspektakulär, ich lasse hier mal die Bilder sprechen.

Nach vier Jahren war der Kopf nun endlich wieder einsatzbereit. Doch ein Fräskopf auf der Werkbank bringt reichlich wenig, daher musste er zurück an seinen angestammten Platz. Dabei muss man sagen, dass die Montage alleine ganz schön knechtig ist: Das Zwischenstück wiegt ca. 12kg, der Kopf bringt ca 9kg auf die Waage. Will man sich die Arbeit einfach machen (weil noch kein Öl in den Teilen ist), kann man den Kopf in zwei Etappen montieren. Später, betriebsfertig befüllt, geht es nur noch in einem Stück.

Wäre auch diese Baustelle von der Liste der Altlasten gestrichen. Der Vertikalkopf ist wieder „back in business“. Demnächst gibt es dann noch ein Bild vom ersten Einsatz. 🙂

Hallo,

Ich habe mir Videos bei Youtube angeguckt und finde es toll wie Sie dass bescheiben.

Der grund meines schreiben ist ich habe ein Bosch indego 1000 connect mähroboter der sein geist aufgegeben hat. In bestimmten Foren habe ich gelesen dass auf den Joystick ( Platine) bestimmte Kondensatoren kaputt gehen, was auch bei mir der fall ist.

Ich kann leider nicht herausfinden was für eine Bezeichnung dieser kondensatoren haben.

Können Sie mir da weiter helfen?

Lg

Kenne das Modell nicht, kannst du von der Platine ein Bild machen?