Irgendwann im Leben eines jeden Schraubers oder Bastlers kommt der Punkt, an dem man an einen Hubwagen denkt, sich einen wünscht oder es nicht mehr ohne geht. Natürlich lässt sich die Anschaffung weiterer Tonnage recht lange umschiffen sofern man halbwegs ordentlich sortiert und die Baustellen nicht ausufern.

Leider ist letzteres bei mir seit Jahren ein Problem: Der Haufen an Edelschrott, Methusalem-Projekten und Baustellen für schlechte Zeiten ist mittlerweile derart angewachsen, dass das sich daraus ergebende Magnetfeld ähnlich wie ein schwarzes Loch fungiert. Sprich: je größer die Sammlung, desto mehr und desto häufiger kommt Nachschub dazu. Trotz stetiger Bemühungen war der endgültige Umstieg von Eurokisten auf Europaletten nicht mehr zu vermeiden – allerdings ist es doch sehr lästig, jede einzelne Palette mit dem völlig in die Jahre gekommenen Hanomag zu verschieben, sofern sie sich denn erreichen lässt oder der blöde Bock anspringt.

Daher kurzerhand eBay Kleinanzeigen angeschmissen und die nächste Baustelle angelacht. Warum was gebrauchtes, wenn man einen Hubwagen auch einfach neu kaufen könnte? Nunja, wenn man die Dinge reparieren kann, kauft man eben kaputte Sachen günstiger, und je besser man im Reparieren wird, desto schlimmer wird der Eingangszustand – „der is doch noch joooot“.

Anforderung:

- teurer als drei Kästen Bier sollte das 3-Wege-Förderfahrzeug nicht sein

- so kurz & vor allem wendig wie möglich (!)

- Ein bisschen Lack sollte auf den Zinken noch sein, keine Industriehure

- Räder und Rollen sollten noch vorhanden sein

Schnell war ein Hubwagen gefunden, der zwar Punkt eins, drei & vier erfüllte, jedoch sich als Mammutwagen herausstelle: Der Vorbesitzer war nicht in der Lage gewesen, an das Monstrum Maße dran zu schreiben. Statt einem normalen Hubwagen (2to Hubkraft, 1,2m Zinken) handelte es sich bei dem ersten Kauf um einen 5to Heber, der mit langen Zinken zur Aufnahme von zwei Paletten nicht nur besonders unhandlich, sondern mit 280kg bleischwer war (ein Standardhubwagen wiegt 70-90kg). Also wieder ans Laufen gebracht und einen neuen Eigentümer gefunden, möge das Spiel von vorne beginnen.

Der zweite Wagen war schon deutlich erfolgsversprechender und entsprach den Punkten 1-4. Und kaputt war er auch, „Hebt nicht mehr“ war die kurze aber knappe Beschreibung. Also eingeladen den Bock, ging auch entsprechend einfacher als den roten Tieflader…

Was kann an der Hydraulik schon dran sein…

Ich habe ja schon bei ein paar Hubwagen Rollen und Räder getauscht, Öl nachgekübelt oder mal was abgedichtet, aber komplett zerrissen hatte ich den Block noch nicht. Aber die zwei Rückschlagventile würde wohl kaum anders funktionieren wie ein Wagenheber, also was solls.

Nachdem dank der freundlichen Unterstützung eines Hubwagen-Ersatzteilhändlers der richtige Dichtsatz gefunden war, ging es ran ans Werk: Die Zylinderdichtung hatte ein mir zuvorgekommener Bastler 2mm zu groß gewählt – das war mir schon vorher aufgefallen – Hubkolben 30mm und Dichtung 32mm macht keinen Sinn, wenn man Druck aufbauen will.

Aber irgendwie war der Wurm drin. Ein paar absehbare Ölkatastrophen später wanderte die Baustelle erstmal wieder in die dunkle Ecke und ölte fröhlich vor sich hin aber, an anderen Stellen brannte es mehr und der Hubwagen konnte warten – noch konnte man um den Schrotthaufen herumlaufen.

Vergangene Woche wurde dann noch mal alles feinsäuberlich seziert, inspiziert, kontrolliert und zusammengetüdelt. Ende vom Lied nach vier weiteren Stunden Bastelei: Der Hirnie, der vor mir an dem Wägen dran war, hat eine Kugel aus dem Rückschlagventil, die das Ventil schließt, gegen eine 0,2mm zu große Kugel ausgetauscht – wahrscheinlich war die alte Kugel von der Werkbank gerollt und verschollen – das Problem kennt man ja.

Damit klemmte die Kugel dann nach den ersten zwei Hüben stets in ihrem Sitz fest und nichts ließ sich nicht mehr bewegen – muss man erstmal drauf kommen, reinkucken ist ja nicht. Mit einer passenden Kugel war das wesentliche Problem gelöst, ansonsten war der Wagen in Ordnung. Gut, den Ablassgriff hatte man auch durch ein Flacheisen ersetzt – was ich gleich nach dem Kauf in der Schrottkiste entsorgt hatte. Egal, die Hydraulik arbeitet wieder.

Aber mit 1,2m waren die Zinken immer noch recht lang bzw zu lang, um auf engem Raum zu manövrieren. Eine Europlatte quer laden zu können und längst, wenn die Last nicht nur in der Mitte steht, reicht mir.

Kurze Erklärung für alle, die nicht wissen wie ein Hubwagen funktioniert:

Mit dem Handgriff betätigt man einen kleinen Pumpenkolben, der über ein Rückschlagventil das Öl unter den Hubkolben drückt. Durch die unterschiedlichen Durchmesser hat man eine hydraulische Übersetzung, (also mal wieder Arbeit = Kraft * Weg). Über das Rückschlagventil mit der Kugel wird das Öl aus dem kleinen Vorratstank gesaugt (das schwarze, halbrunde Teil ganz rechts). Sobald der Kolben dann nach unten drückt und Druck aufbaut, verschließt die Kugel das Ventil, und dass Öl kann nicht mehr in den Vorratstank zurück. Jetzt öffnet das Ventil unter dem Hubkolben und der Kolben bewegt sich nach oben. Ist der Druck ausgeglichen, fällt die Kugel des Rückschlagventils am Hubkolben wieder in ihren Sitz, und der Druck wird im Kolben gehalten.

Schwimmstellung und Ablassen

Ablassen

Um den Wagen abzulassen, muss man an dem „Hub- und Senkgriff“ ziehen, dann zieht man über eine Kette im Griff an einem Umlenkhebel(silber im Bild), der wiederum den Stift1 bewegt und damit die Kugel des Tankventils öffnet. Diese Kugel wiederum drückt gegen Stift2 welcher gegen die Sperrrichtung des Hubkobenventils dieses öffnet -> beide Ventile sind jetzt offen, der Kolben sinkt ab, Öl fließt zurück in den Tank.

Schwimmstellung

In der Schwimmstellung, d.h. man kann den Hubwagen in beliebiger Höhe fahren ohne weiter zu heben, drückt der Stift1 leicht gegen die Kugel des Ventil zum Vorratstank, welches deshalb ein wenig geöffnet ist – aber eben nicht weit genug, um das Ablassventil zu betätigen.

Somit hebt oder senkt sich der Wagen nicht(Nullförderung), auch wenn an dem Handgriff (beim hinter sich herziehen) noch gehebelt wird, und die Pumpe Öl pumpt – das wird dann einfach nur umgewälzt. So kann der Hubwagen in beliebiger Höhe durch die Gegend gefahren werden.

Öl ist übrigens Hydrauliköl HLP 46 – ziemlich dünne Pisse, so wie heißes ATF etwa. Motoröl oder Getriebeöl kann daher zu Fehlfunktionen führen, daher einfach das richtige einfüllen – gibt es in jedem Baumarkt und kostet fast nichts.

Augen zu und durch

Also geschaut wo man den Wagen am besten choppen könnte, und ausgerechnet wie viel man gut rausnehmen kann, damit man nachher nicht genau auf einer der Querlatten der Palette steht. Dann ins Regal gegriffen, die 230er Trennhexe geangelt, neue Scheibe drauf und beherzt angesetzt – Feuer frei!

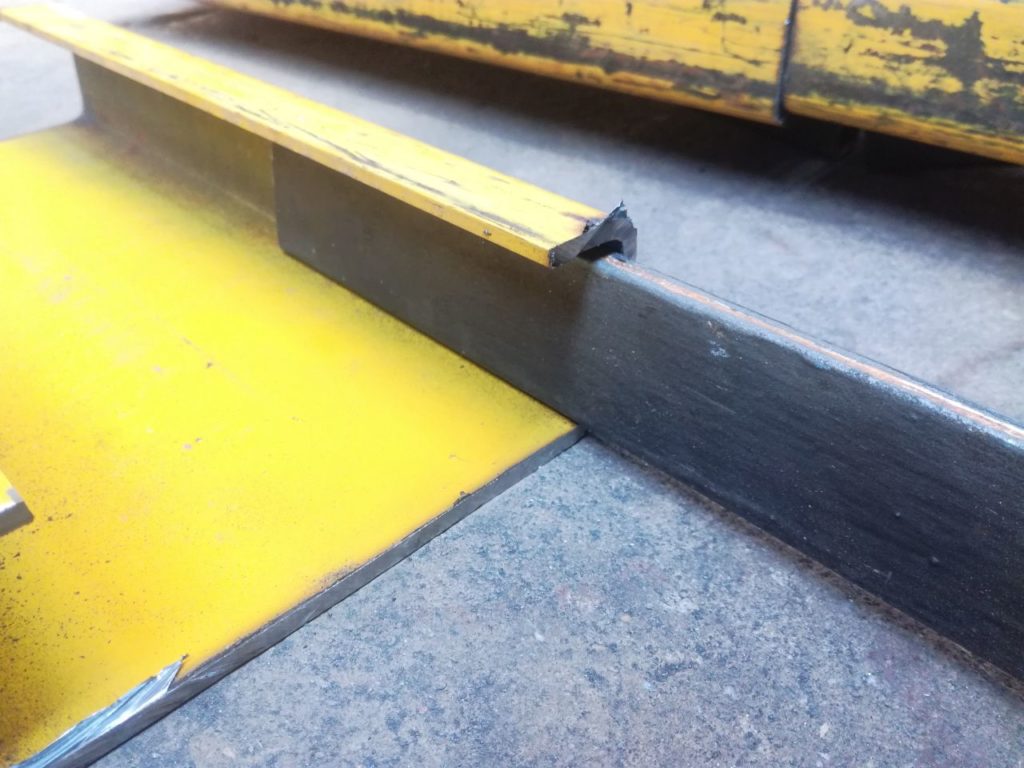

Trotz der überlegenen Trennleistung der „Flex“ Flex zeigte sich der Kuchenblech Hubwagen mit seinen 4mm Wandstärke erstaunlich widerstandsfähig – der billigste Baustahl schien es mir nicht zu sein, zumindest nicht der allerbilligste. In zwei Etappen dann die Zinken je 30cm kürzer gemacht. Logischerweise mussten nicht nur die Zinken, sondern auch die Schubstangen zertrennt werden. 30er dickwandiges Quadratrohr entlockten dem Trennjäger des kleinen Mannes nur ein müdes Lächeln und kapitulierten kampflos.

Gott gebe dass es klebe

Kürzer waren die Teile schon, aber jetzt mussten sie auch wieder miteinander verbunden werden. Dazu wurden die Zinken mit meinen Planlinealen* auf dem plangeschliffenen Hartgesteinboden* ausgerichtet und nach etlichem Gegenmessen und Lichtspaltprüfen dann angeheftet.

*1 = Stahl aus der Restekiste *2= Betonboden der so krumm ist, dass das Wasser die Wände hochfließt.

Praktischerweise verfügt die Werkstatt über ein leistungsstarkes 250 Ampere Schweißgerät, sodass die stark angefasten Zinken direkt in einem Zug wieder zusammengebrutzelt werden konnten – heidewitzika, was ne Hitze bei diesen Außentemperaturen…

Auch wenn ich nicht den geringsten Zweifel daran habe, dass meine Schweißnähte auch eine Röntgenprüfung nicht mit 1* bestehen würden, habe ich zur Sicherheit gegen Durchbiegen in die Seiten der Zinken noch 40er Flacheisen eingeschweißt. Dazu wie beim Kuchenblech- ähh Karosserieschweißen entsprechende Löcher in die Zinken gebohrt und das Eisen durch diese und auf der Innenseite festgeschweißt – Hält.

Bei den Schubstangen hatte ich da fast schon mehr Sorgen, und da mein Standard-Quadaratrohr 20 x 20mm gerade nicht reinpasste, wurden schnell zwei Stücke davon diagonal abgetrennt und abgeschliffen, bis sie in die Schubstangen passten. Hier das gleiche Spiel in Sachen Schweißtechnik: Je vier Punkte „Punktgeschweißt“ und die Naht, die Stoß auf Stoßt steht, massiv angefast. Dann den Brenner draufgehalten und durchgebraten.

TÜV-Prüfung und Ablasten

Jeder Bastler kennt das notwendige Übel, lebensgefährliche fragwürdige Konstruktionen nach dem Erschaffen durch den TÜV prüfen zu müssen. Da der Prüfonkel spontan nicht verfügbar war, alles an Tonnage was ging in die Schottkiste geworfen, und diese hochgehoben – klappt.

Anschließend den Hubwagen fachmännisch auf 0,5 to abgelastet, nicht das mir die Rennleitung nachher krumm kommt 😉

Detailing

Getreu dem Motto: „Was des Schlossers Kunst nicht ziert, wird mit Farbe zugeschmiert“ bekamen die Schweißstellen Grundierung und anschließend frische Farbe, dass erhöht nämlich nachgewiesenermaßen die Tragfähigkeit um 20% – mindestens!

Weil es das passende Gelb natürlich nicht zu kaufen gab, hab ich kurzerhand die ganzen Zinken mit der Klackerdose eingejaucht. Einmal entfettet und dann die frische Farbe direkt auf den Rost – was solls, die Stellen werden eh wieder blank, aber so sieht es besser aus als mit den Rallystreifen…

Und weil ich so ein Fuchs bin, wurde dann noch ein neuer Ablassgriff bestellt – beim gleichen Stablerservice, damit a) der DHL Bote zweimal flitzen muss und b) ich 12€ an Versand gezahlt habe, für Sachen, die es locker auch ins kleinste Päkchen geschafft hätten. Naja, was man nicht im Kopf hat, muss man im Portmonee haben, oder?

Der Griffumbau erforderte dann auch noch die ein oder andere Fummelei, weil ich den schönsten, und nicht einen passenden Griff gekauft habe. Oder war es der billigste? Keine Ahnung. Jedenfalls musste noch mal die kleine Flex ran, es entstanden zwei neue Löcher im Hebel für Spannstifte und eine Montageöffnung, um den ganzen Kladderadatsch überhaupt zusammenbauen zu können. Wie schon häufiger bei Projekten aus dem Hause Kondensatorschaden sind die Projekte derart durchdacht (man könnte dazu auch übereilt entwickelt sagen), dass die Montage lediglich in einer einzigen Reihenfolge möglich, und zudem fummelig ist. Naja, hoffentlich muss ich da nie wieder ran. Die Verschweißung von Ketteglied und Bolzen stellt einmal mehr ein Meisterwerk der additiven Fertigungstechnik dar…

Und so sieht das Ergebnis jetzt in fertig aus: Gelb, kurz, hebt.

Was jetzt noch fehlt: ein paar halbe Paletten, da manche Projekte zu klein für eine ganze Europalette, aber zu schwer für lose Kisten sind.

Und demnächst vielleicht mal neue Lager für die Rollen, die hören sich nicht nur, die fühlen sich auch schlecht an.

Update 2020

Neue Rollen für den Hubwägen

Wie schon angesprochen, waren die die Rollen schon mehr als durch – zumindest die Lager. Als ich dann zwischen Tür und Angel mal Zeit hatte, bin ich zur nächsten SKF Vertretung gedüst und habe mir vier neue 6204 Kugellager geholt.

Dann den Hubwagen auf die Hebebühne geschoben und dort den Achsen gewidmet. Die Achsen sind mit einem Spannstift gesichert, der als erstes herausgeschlagen werden muss. Danach kann die Achse seitlich ausgetrieben werden.

Entgegen meiner Erwartung waren die Achsen/Spannstifte weniger verrostet als erwartet und gingen gut los. Als die Achsen gezogen waren, ging es dann zur Presse um die Lager aus den Rollen zu holen.

Die verbauten Lager sind entgegen meiner Erwartung nicht einmal 2Z -Lager, sondern die allerbilligsten 1Z-Lager, also mit nur einer Blech-Dichtscheibe gewesen. Da ist es natürlich wenig verwunderlich, dass früher oder später Wasser oder feiner Staub in die Lager kommt, den Rest brauche ich nicht zu erklären.

Zwischen den beiden Achsen war eine Hülse verbaut, die auch eigentlich nicht gepresst werden musste, sondern dank großzügiger Wurfpassung nur durch den Rost auf beiden Enden an Ort und Stelle gehalten wurde.

Also die neuen 2RS-SKF Lager eingepresst und die Hohlachse wieder reingeschoben. Danach zurück in den Radträger, Achse durch, verstiften, fertig.

Für alle die jetzt sagen, dass ich auch gleich die ganzen Rollen hätte austauschen können. Ja, hätte man machen können. Aber den Rollen fehlte im Durchmesser bisher nur 1mm, und auf meiner Betonpiste vor und in der Werkstatt sehen auch neue Rollen in wenigen Tage genauso aus.

Zudem gibt es deutlich mehr Rollen für einen Kurs zu kaufen, für den ich nicht mal im Netz Markenlager kaufen kann – und als Fan des Sprichwortes: „You get what you pay for“ habe ich dann den reinen Austausch der Lager vorgezogen.

In diesem Sinne: Ein hoch auf die Transportbranche und die Tretroller der Lagerlogistiker.

Sehr amüsant zu lesen. Als Facebookverweigerer freue ich mich über weitere Beiträge 😉

Danke, freut mich! Keine Sorge, auf Facebook passiert auch nicht mehr als hier ^^

Hi Simon,

ich find auch, dass man nicht immer direkt einen neuen Hubwagen kaufen muss. Manchmal reicht es schon Kleinigkeiten an einem alten Hubwagen auszutauschen um das ganze Gerät wieder zu verbessern. Auch das Tauschen der Kugellager ist ein guter Tipp um einen alten Hubwagen wieder etwas tauglicher zu machen.

Ja, Alter und Verschleiss sind halt zwei Paar schaue. Und ich habe lieber „war mal gut und ist jetzt alt“ als „Ist neu aber qualitativ Mist“.

Mega, kann ich nur sagen.

Ich habe mit viel freude einige deiner Beiträge gelesen und muss den Hut ziehen. Ehrlich, wenn auch harte Worte findest du in manchen Bezügen!

Eigentlich bin ich über deine Fräse bei YouTube auf dich gestoßen, muss aber sagen das ich zufälligerweise genau solch Informationen zur Hydraulik eines Hubwagen die Tage noch gesucht habe.

Mach weiter so, freue mich hier weiter lesen zu dürfen, denn wie der Vorredner, oder war es der Vorschreiber schon schrieb, bin auch ich Facebook Verweigerer!!!

Freut mich dass dir die Beiträge hier gefallen. 🙂

Ja, Facebook passiert auch eh nicht mehr viel, von daher nichts verpasst.

Sehr schön geschrieben, habe ein ähnliches Projekt vor mir 1500 auf 1250 mm kürzen.

Danke fürs Posten

Dankeschön & frohes kürzen 🙂