Vor bald genau vier Jahren (jungejungejunge!) habe ich hier meine MBS 115 Bandsäge präsentiert. Die Säge sägt seitdem sie bei mir in der Werkstatt alles: Von Quadratrohren über Vollmaterial bis hin zum Karosserie-Kuchenblech und schraubenkürzen ist alles dabei, was sich mit einem Sägeblatt trennen lässt.

Damals groß angekündigt und nie fertig geworden, war meine hydraulische Absenkung. Ich wollte einen Festozylinder missbrauchen umfunktionieren, und aus einem Stück Aluminium einen Steuer-/Drosselblock für die Absenkung bauen. Leider war meine vollendet-veredelte-Spitzenkonstruktion weit weniger druckdicht als ich angenommen hatte: Aus dem Gewinde der Drosselschraube drückte beim Ablassen immer Öl raus, beim Hochklappen zog das System hier Luft.

Also stand ich die letzten vier Jahre wie der letzte Mensch neben meiner Säge und habe die Absenkung manuell gemacht. Längste Sägung: 145er Vollmaterial 42CroMo4 durchtrennen. Weil die Verzahnung für dickstes Vollmaterial vollkommen falsch ist, dauerte es sage und schreibe 45 Minuten, bis ich durch – und meine Arme gefühlt doppelt so lang waren.

Daher musste ich jetzt langsam aber sicher Abhilfe schaffen – praktischerweise hatte ich die Reparatur und den Umbau immer mit „nur dieses eine Projekt vorher noch“ vor mir hergeschoben und das steigende Geräuschniveau gekonnt ignoriert.

Ende des Jahres hatte ich dann die Faxen dicke und mit Blick auf weitere Methusalemprojekte, die ich ins nächste Jahr mitnehmen würde, dann doch noch mal an die Säge gedacht. Also alle möglichen Bilder bei Google durchforstet und dann bei einer Handelsvertretung einen Absenkzylinder als Ersatzteil für eine andere Säge mit gleicher Schwinge gekauft. Wie allzu oft im Ersatzteilgeschäft, gab es auch hier keine Maße oder gar ein Datenblatt, also spontaner Blindkauf – et hätt noch immer jot jejange.

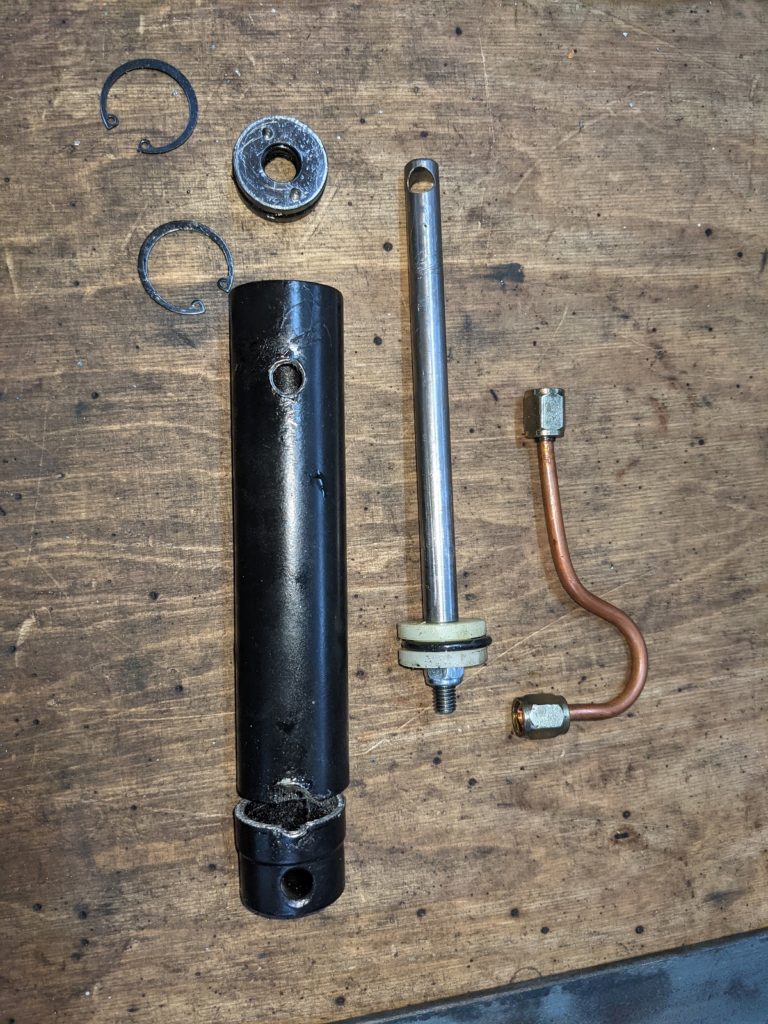

Der Zylinder:

Ersatzteilnummer Optimum (S131 GH): 0330013177

Gekauft für 143€ + 10€ Versand = 153€ – kein billiger Spaß

Technische Daten:

Kolbenstange: 12mm

Bohrung Kobenstange: 8,3mm

Hub: 85mm

Zylinderdurchmesser außen: 36,2mm

Bohrung Zylinder unten: 10,15mm

Länge üA eingefahren: 230mm

Länge üA ausgefahren: 315mm

Loch zu Loch: mess ich noch 🙂

Der aus Fabrik-Nummer-17 stammende Absenkzylinder ist bereits komplett fertig montiert und befüllt. Es handelt sich dabei um mehr oder weniger gewöhnlichen Hydraulikzylinder, der seitlich mit einem Drosselventil und einem Einweg-Absperrhahn versehen ist. Über die Drossel lässt sich die Absenkgeschwindigkeit regulieren, über den Absperrhahn kann die Säge „geparkt“ werden, wenn man die nächste Stange nachladen will – die Absenkung wird blockiert, die Säge bleibt in der aktuellen Position stehen.

Aufklappen lässt sich der Arm jedoch immer: Das Absperrventil ist mit einem Rückschlagventil ausgestattet – während der Absenkung blockiert, beim Anheben (und damit Ölfluss in die andere Richtung) jedoch immer offen – höchstwahrscheinlich über Kugel und Feder realisiert, reingeschaut habe ich nicht.

Aufgesägt – Update 2021

Nachdem ich meinen Blogbeitrag über die Nachrüstung der Absenkung hier veröffentlicht hatte, meldete sich ein Leser bei mir – er hätte einen defekten Zylinder, den ich zerlegen könne. Na das klang doch spannend! Nicht dass ich nicht wüsste wie ein Hydraulikzylinder von Innen aussieht, aber der Aufbau und die Funktion der Drossel bei dem Absenkzylinder interessierte mich schon.

Irgendwann war der Zylinder dann da und einige Zeit später hatte ich sogar Zeit mich diesem zu widmen.

Zerlegen des Zylinders

Zunächst muss gesagt werden, dass der Kolben nur entnommen werden kann, wenn die beiden (teils eingeklebten) Hydraulikanschlüsse herausgeschraubt worden sind – sie stehen in den Zylinder hinein und bilden die Endanschläge für den Kolben auf beiden Seiten.

Auf der Oberseite wird sofort ein Seegering sichtbar, den es zu entnehmen gilt. Darunter sitzt eine gedrehte Buchse, die mit zwei Bohrungen rechts und links von der Bohrung der Kolbenstange den Verdacht aufkommen lässt, sie könnte eingeschraubt sein und müsse gelöst werden – dem ist aber nicht so. Tatsächlich hält dieses einfache Drehteil ausschließlich auf Grund des Anpressdrucks des eingelegten O-Rings, welcher die Buchse zur Zylinderwandung abdichtet, an Ort und Stelle. Hat man das Stahlteil entnommen, kommt darunter ein weitere Seegering zum Vorschein, der ein Verrutschen nach unten verhindert, und gleichzeitig dafür sorgt, dass die Buchse nicht mit dem Kolben nach oben herausgezogen werden kann – der Kolben bleibt am Seegering hängen.

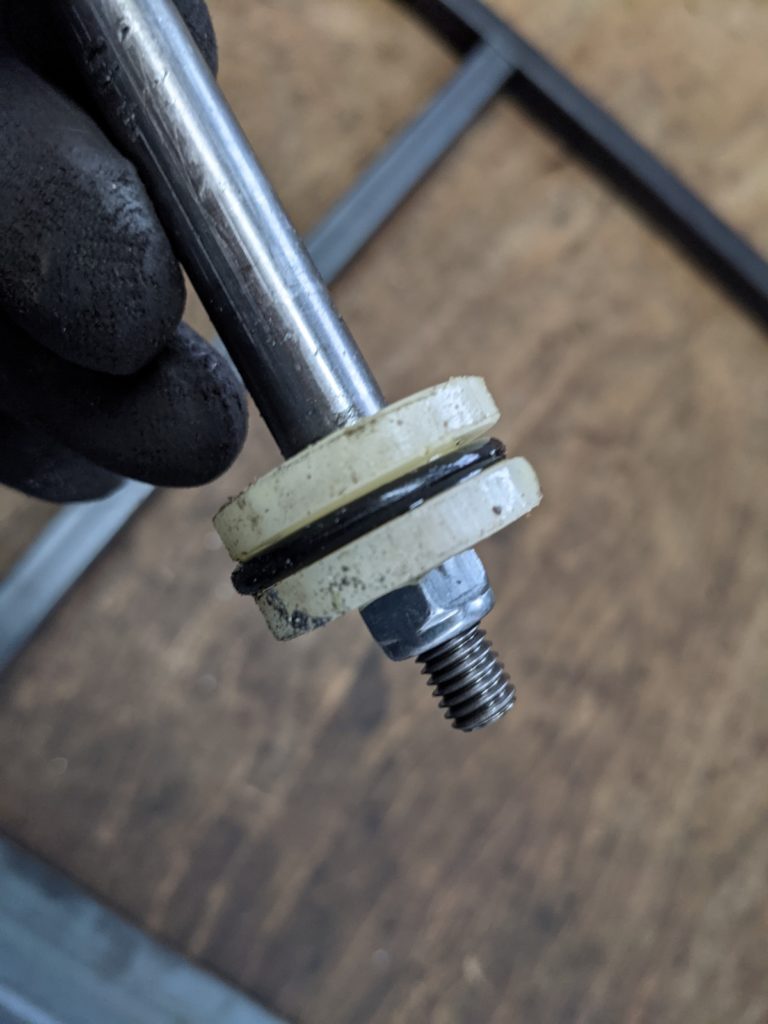

So, nun ist der Weg nach Oben frei, heraus kommt nun die Kolbenstange (die in Fall des hier gespendeten Zylinders schon kräftig unter vorherigen Öffnungsversuchen gelitten hat) samt ihres Kolben und der Dichtpackung – wenn man einen einzelnen O-Ring als solches bezeichnen will. Am Ende der Kolbenstange ist ein Regelgewinde M8 aufgeschnitten, eine selbstsicherende Mutter sorgt dafür, dass alles bleibt wo es ist.

Rücklaufsperre

Interessant ist ja die Tatsache, dass die Zylinder nach oben, also beim Aufklappen der Säge immer „aufgezogen“ werden, nach unten aber „gesperrt“ sind – ich hatte bislang vermutet, dass dies über ein schlichtes Rückschlagventil in der Verrohrung gelöst sei, aber selbst bei meinem Modell mit Kugelhahn (und wenn diese gesperrt ist) ist es möglich, den Zylinder aufzuziehen. Musste also im Inneren versteckt sein, diese Funktion.

Nun besteht der Zylinder ungefähr aus dem billigsten Nahtlosrohr was es für Geld zu kaufen gab, die Kolbenstange ist nicht geschliffen oder verchromt, die Dichtpackung besteht aus einem einzelnen O-Ring – wo soll nun das Geld für eine Hightech-Lösung herkommen?

Die Lösung des Problems ist noch primitiver als mancher vermuten würde: Man steche in den Kolben eine Nut ein, die etwa 1,5 mal so breit wie der O-Ring ist, und etwa genauso tief – der O-Ring sitzt also nicht in einer Passung, sondern schlockert in diesem Sitz umher. Nun bekommt der Kolben auf der Unterseite noch vier Bohrungen die in der O-Ring-Nut enden, und fertig ist die einseitig wirkende Rücklaufsperre.

Wie funktioniert das ganze nun?

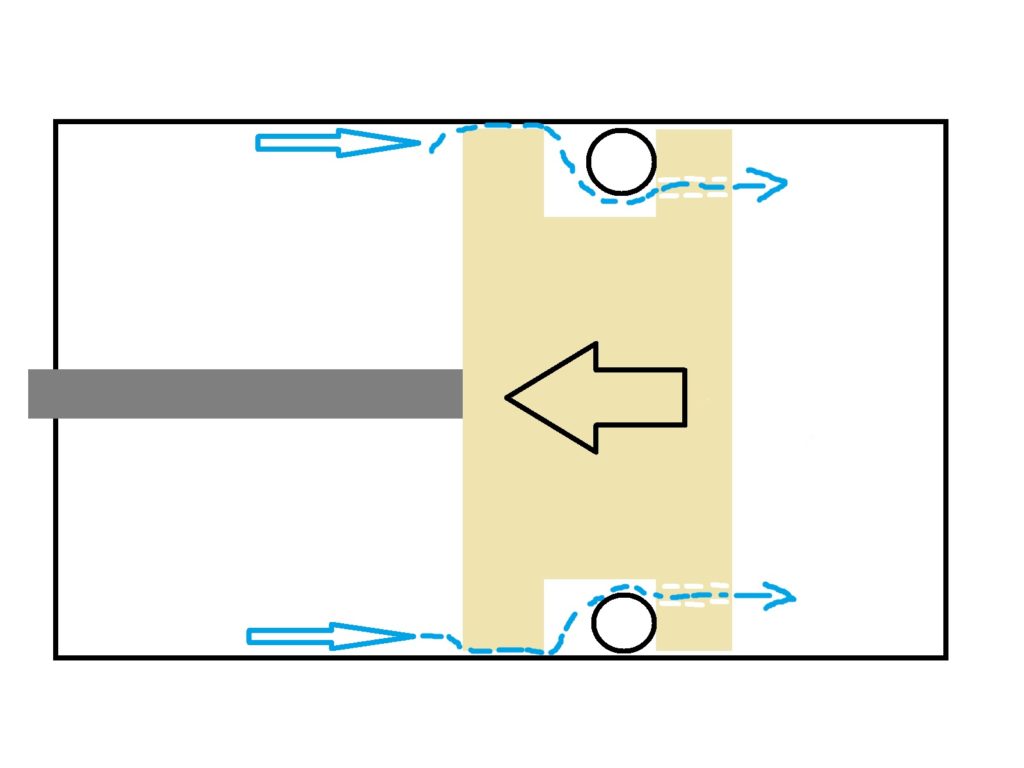

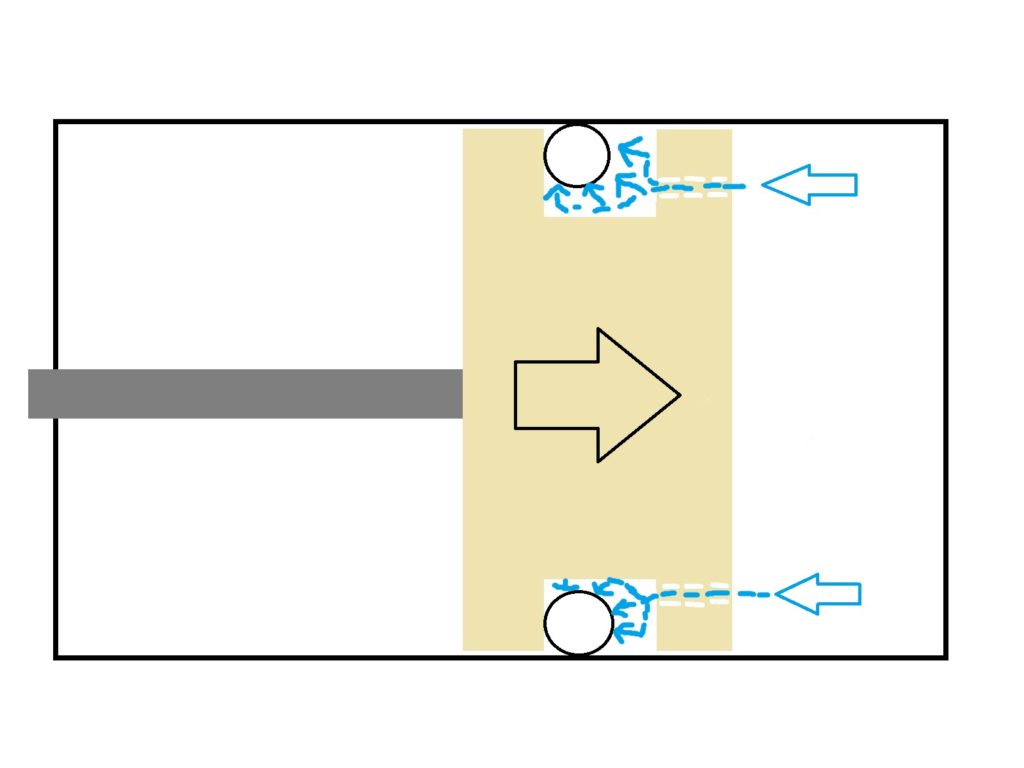

Hier meine Ghetto-Paint-Zeichnung der beiden Zustände:

Wird der Zylinder ausgefahren, also nach oben gezogen, staut sich das Öl vor dem O-Ring und möchte diesen passieren. Da die Nut zu tief und zu lose ist, verschiebt es den O-Ring in seinen unteren Anschlag, weshalb das Öl nun durch die vier am Nutgrund befindlichen Bohrungen nach unten strömen kann.

Ist der Zylinder oben angekommen und wird er nun belastet, kehrt sich das Spiel um:

Durch die Bohrungen drückt das Öl nun in die Nut, Reibung und Druck/Abwärtsbewegung sorgen jedoch in diesem Fall dafür, dass der Weg für das Öl vom O-Ring versperrt ist. Je größer der Druck auf den Zylinder, desto mehr drückt es den O-Ring an die Wandung – die Sperre ist zu, der Zylinder kann nicht herabgleiten, außer man betätig das Drosselventil in der außenliegenden Verrohrung

Anbau an die MBS 115

Weil der Zylinder für eine andere Säge(Opti S131 GH) gedacht ist, passt er so natürlich nicht direkt an die MBS 115. Die originale Absenkfeder war auf der „Hinterseite“ montiert, ich habe mich dazu entschieden, den Zylinder ähnlich der Vorlage, auf dem Schneckengetriebe abzustützen – so war diese Position schon mal geklärt, nur die Unterseite musste ich aufgrund des anderen Unterbaus improvisieren.

Hier zeigte sich, dass die Säge(Optimum Optisaw 131), die original mit diesem Zylinder ausgeliefert wird, scheinbar nicht senkrecht aufklappbar ist – eine Funktion die ich viel und gerne nutze – aber dafür wäre zumindest bei meiner Kinematik der Hub des Zylinders ca. 20 mm zu kurz.

Weil ich den Hub des Zylinders nun schlecht verändern konnte, und auch zurückgeben oder einen anderen raussuchen eigentlich nicht auf der Agenda standen, musste eine andere Lösung her. Mein erster Gedanke: Einen Splint am oberen Ende, den man immer ziehen müsste, wenn man die Säge wieder als Vertikalbandsäge nutzen will – wäre aber ziemlich lästig geworden. Die besten Ideen kommen ja meistens dann, wenn man an völlig anderen Baustellen zu tun hat. So auch hier: Statt den Zylinder zu verlängern, könnte ja auch ein Langloch den fehlenden Hub ausgleichen – wenn der Arm senkrecht steht, gibt der Gusskörper den Endanschlag vor, der Zylinder wird hier nicht gebraucht. Kurz angehalten und probiert – passt.

Der obere Halter entstand nach gröbster Vorlage auf einem verpixelten Produktbild und Try&Error. Dafür hat es aber gut geklappt, wie der Volltreffer im ersten Versuch einmal mehr belegt. Die Skizze habe ich zwar bemaßt, ich bitte aber diese nicht ungeprüft zu verwenden, ich weiß nicht ob die Sägen in den letzten 20 Jahren nicht doch evt angepasst wurden. (NOCH NICHT ONLINE)

Maße oberer Halter: (Zeichnungen kommen in den nächsten Tagen!)(irgendwann mal)

8mm Flacheisen, 15mm breit, 84mm lang

Abstand Mitte Bohrung bis Mitte Bohrung: 70mm

8mm Flacheisen, 15mm breit, 98mm lang (75 hätten es auch getan)

Winkel ~43 Grad

Unten am Zylinder geht es deutlich primitiver zu: Ein Langloch auf der Rückseite ist aus zwei 10er Löchern und einem Verbindungsloch schnell gefeilt (ist nicht eilig – das feil ich), die vordere Lasche musste jedoch „geköpft“ werden, damit die 90-Grad-Verschraubung sonst mit der Lasche kollidieren würde. So gibt es jetzt ein „offenes Langloch“, schön angefast um das Einspuren zu erleichtern.

(Zeichnungen kommen in den nächsten Tagen!)

Maße der unteren Halter:

Winkeleisen 50xx, 30mm breit

Langloch ca 27mm

U-Halter auf der Vorderseite:

4mm Flachmaterial 30x30mm

Langloch 22mm tief, mit Fasen zum Einspuren

Gott schütze uns vor Sturm und Wind, und Schrauben die aus England sind!

Da ich mein Leben dem Kampf gegen zöllische Gewinde gewidmet habe, wie sich ja schon im ersten Teil zeigte – wird jedes Gewinde, dass mir im Weg ist, oder für das es keine Schraube mehr gibt, ausgebohrt und durch ein metrisches ersetzt!

In das Gehäuse des Schneckengetriebe kommen daher statt der One-quarter-Lefthand-Withworth-two-yards-per-inch-Weichbleischrauben nun gewöhnliche M8 Sechskantschrauben in der Güte 8.8 zur Verwendung. Die Gummidichtung (ausgeschnippelt aus einem Fahrradschlauch) wandert in diesem Zug ebenfalls in die Tonne, weil der Zylinder sich ja hier abstützt und die Dichtung nachgeben würde. Stattdessen eine Raupe Silikondichtmasse, fertig. Nächster Ölwechsel ist dann wieder, wenn das Getriebe erneut knackt.

Endlich passiert hier mal wieder was. Bitte weitermachen! und zwar mindestens wöchentlich. Danke 🙂

VG Martin

Da bist du aber optimistisch ^^

Switchvideo ist super, als Anwendung könnte ich mir eine Absauganlage vorstellen. Wobei ich ausgangsseitig (Ansteuerug) eine Steckdose für Säge, Fräse oder Dickenhobel nutzen wollen würde. Den Schaltkontackt für den Saugmotor ?

Eine Absaugung wäre z.B. ein idealer Anwendungsfall. Ich weiß jetzt nicht ob ich dich richtig verstanden hab, aber die Absaugung soll laufen wenn der Hobel läuft?

Eine Langlochvariante an der oberen Halterung war nicht im Gedankenspiel? Oder auch die Verschiebung des jeweiligen Lagerpunkts?

Freundliche Grüße

Hätte man auch machen können, wäre evt auch die schönere Variante gewesen, habe ich selbst aber nie in Betracht gezogen – warum auch immer, gab bestimmt Gründe dagegen 😀